Quali fattori influenzano la scelta degli elementi di rotolamento nella progettazione di un cuscinetto a luci?

2024.11.06

2024.11.06

Notizie del settore

Notizie del settore

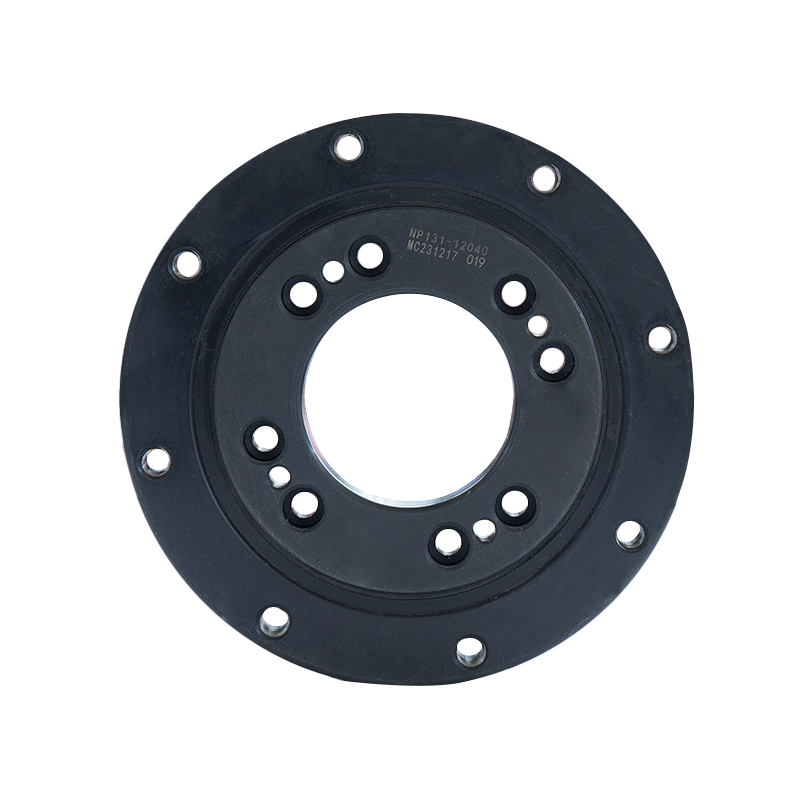

La scelta degli elementi di rotolamento nella progettazione di un cuscinetto a luci è un fattore critico che influisce sulle prestazioni del cuscinetto, la capacità di trasporto del carico e la longevità. Diversi fattori influenzano questa decisione, tra cui il tipo di carico, condizioni operative e requisiti specifici dell'applicazione. Ecco i fattori chiave che influenzano la selezione di elementi di rotolamento nel design del cuscinetto a luci:

Tipo di carico e distribuzione

Carico assiale: i cuscinetti delle maniche che sperimentano principalmente carichi assiali (carichi di spinta) beneficiano di elementi di rotolamento con un angolo di contatto più elevato, come rulli sferici o rulli affusolati. Questi tipi di elementi di rotolamento possono gestire meglio carichi di spinta mantenendo la stabilità.

Carico radiale: i cuscinetti che trasportano principalmente carichi radiali (perpendicolari all'asse di rotazione) tendono a utilizzare rulli cilindrici o cuscinetti a sfere, poiché questi sono progettati per distribuire uniformemente carichi radiali su un'area di contatto più ampia.

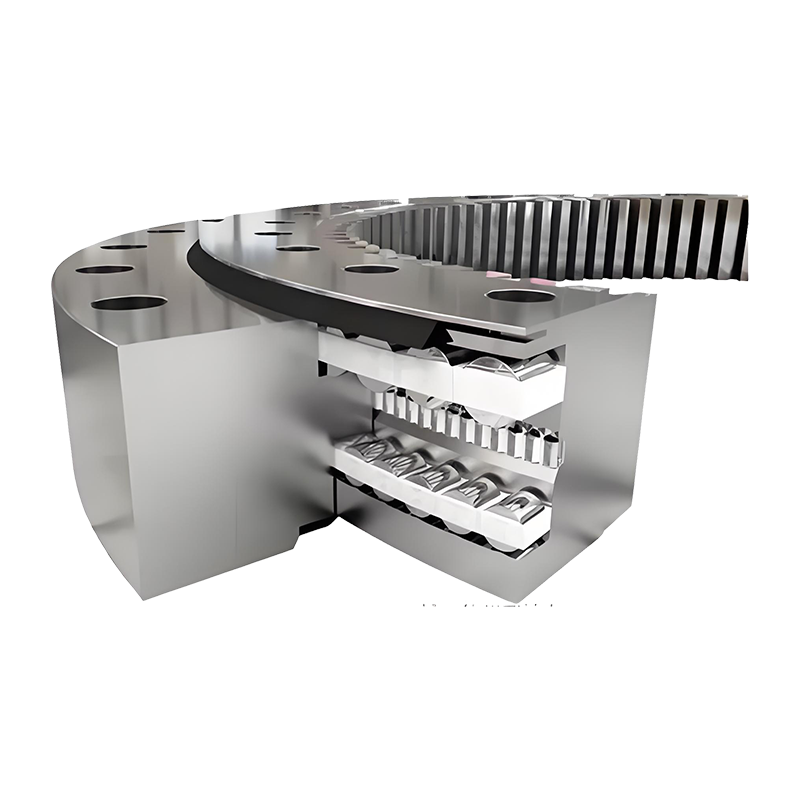

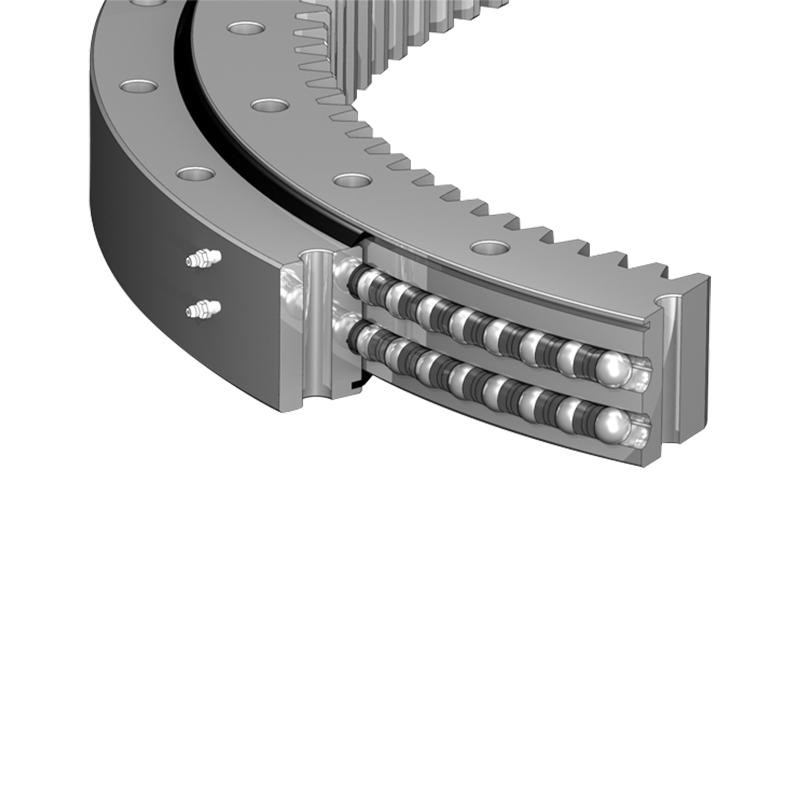

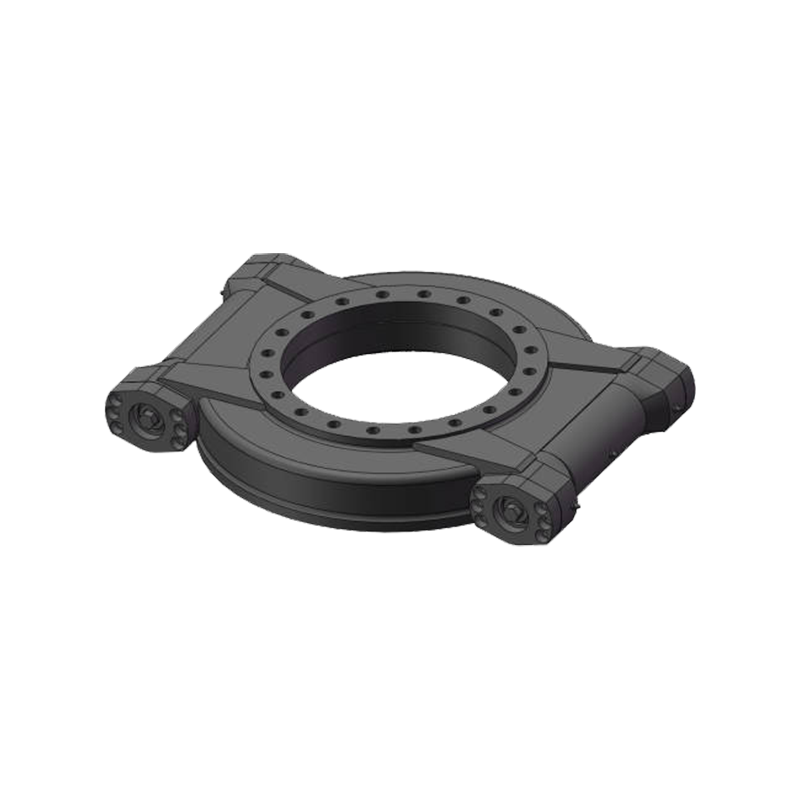

Carichi combinati: molti cuscinetti a splewing Sperimenta una combinazione di carichi radiali e assiali contemporaneamente e la scelta degli elementi di rotolamento dipende dalla necessità di bilanciare entrambi i tipi di carico. In questi casi, vengono spesso utilizzati rulli sferici o cuscinetti a rulli incrociati, in quanto possono gestire carichi combinati in modo più efficiente.

Capacità di carico

Rulli sferici: offrire una maggiore capacità di trasporto del carico rispetto ai cuscinetti cilindrici o a sfere a causa della loro più grande area di contatto. Sono ideali per applicazioni con carichi assiali e radiali elevati.

Rulli cilindrici: fornire una buona capacità di carico radiale e vengono spesso utilizzati quando il carico primario è radiale, sebbene possano anche trasportare carichi assiali in una certa misura. Sono in genere più compatti dei rulli sferici.

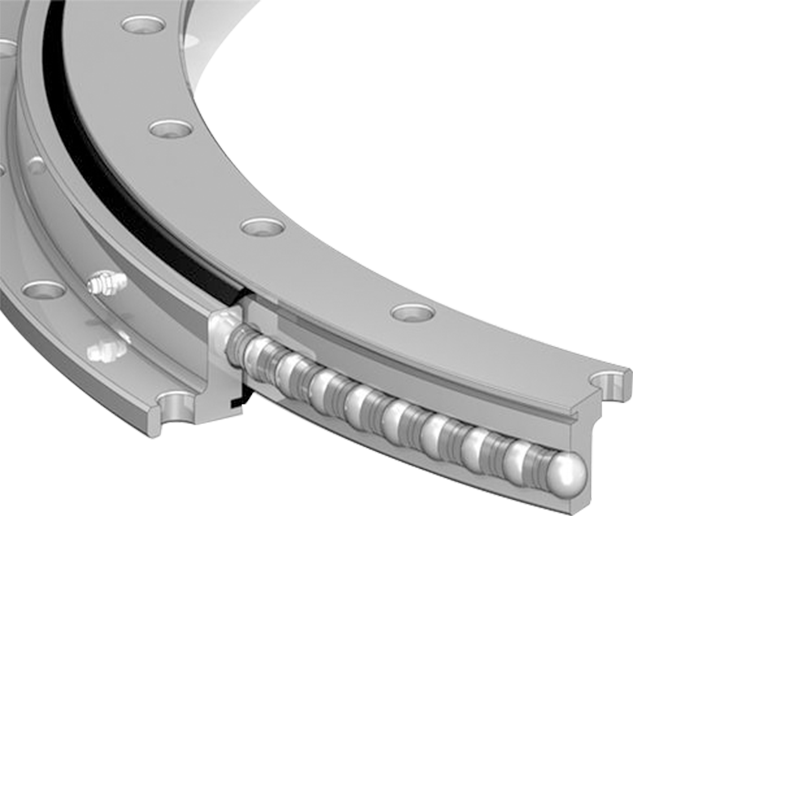

Cuscinetti a sfere: in genere hanno una capacità di carico inferiore rispetto ai rulli cilindrici o sferici ma offrono una rotazione più fluida e sono adatti per carichi più leggeri e applicazioni ad alta velocità.

Velocità di funzionamento

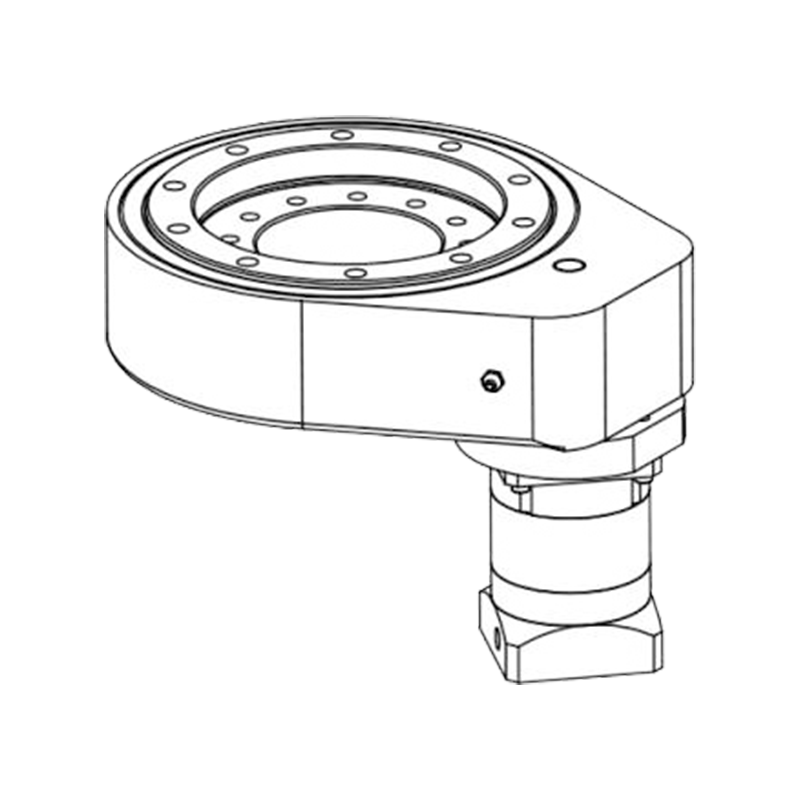

Cuscinetti a sfere: a causa del loro attrito più basso rispetto ai rulli, i cuscinetti a sfera sono spesso selezionati per applicazioni a velocità più elevata in cui la velocità di rotazione è un fattore significativo, come in macchinari di precisione o attrezzature che richiedono un movimento rapido (ad es. Telescopi o sistemi radar).

Cuscinetti a rulli: sia i rulli cilindrici che quelli sferici sono in genere utilizzati in velocità di rotazione più lenti a causa della loro più grande superficie di contatto, che può generare più attrito. Tuttavia, sono preferiti quando un'elevata capacità di carico è una priorità sulla velocità.

Ambiente operativo

Ambienti corrosivi o difficili: quando il cuscinetto alenetico è esposto a elementi corrosivi (come l'acqua salata in ambienti marini), possono essere scelti rulli in acciaio inossidabile o sfere in ceramica per prevenire la corrosione. Inoltre, la lubrificazione e la tenuta sono fondamentali in questi ambienti per mantenere le prestazioni.

Temperatura estremi: per le applicazioni esposte a temperature estreme, come nelle attrezzature aerospaziali o industriali, la selezione di elementi di rotolamento deve tenere conto dell'espansione termica. Ad esempio, le palle in ceramica possono funzionare bene in ambienti ad alta temperatura a causa della loro resistenza al calore.

Precisione e precisione di rotazione

Nelle applicazioni che richiedono un'elevata precisione e una deviazione angolare minima, come robotica o sistemi ottici (ad es. Telescopi), cuscinetti a rulli incrociati o cuscinetti a sfera vengono spesso utilizzati. Questi tipi di elementi rotolanti possono fornire una maggiore precisione e movimento regolare con un contraccolpo minimo.

I rulli cilindrici sono anche utilizzati nei sistemi di precisione, sebbene il loro utilizzo possa essere più comune nelle applicazioni in cui il carico è più importante dell'accuratezza di rotazione assoluta.

Dimensioni e vincoli di spazio

Cuscinetti a sfere: a causa del loro design compatto, i cuscinetti a sfera sono preferiti nelle applicazioni in cui lo spazio è limitato o le dimensioni del cuscinetto devono essere ridotte al minimo senza sacrificare troppa capacità di carico.

Rulli cilindrici: in genere vengono utilizzati in progetti più grandi e più robusti in cui è necessaria una maggiore capacità di carico e lo spazio potrebbe non essere così limitato. I rulli cilindrici richiedono anche un allineamento preciso in piste, il che può rendere il loro design più complesso.

Rulli sferici: pur offrendo un'elevata capacità di carico, i rulli sferici sono in genere più grandi dei cuscinetti cilindrici o a sfere, quindi il loro uso può essere limitato dallo spazio disponibile nel design.

Considerazioni sui costi e economici

Cuscinetti a sfera: in genere meno costosi dei cuscinetti a rulli, rendendoli adatti per applicazioni in cui il costo è un fattore critico e in cui sono accettabili carichi più leggeri e velocità inferiore.

Rulli cilindrici e rulli sferici: questi tendono ad essere più costosi dei cuscinetti a sfera a causa della loro maggiore capacità di trasporto del carico e dimensioni maggiori. Tuttavia, sono essenziali per le applicazioni che richiedono prestazioni pesanti.

Lubrificazione e manutenzione

Cuscinetti a sfere: a causa del loro attrito di contatto inferiore, i cuscinetti a sfera tendono ad avere requisiti di lubrificazione più semplici e possono funzionare efficacemente in ambienti in cui la lubrificazione può essere meno frequente o accessibile.

Cuscinetti a rulli: i rulli cilindrici e sferici richiedono migliori sistemi di lubrificazione per mantenere le prestazioni in condizioni di carico pesante. Senza un'adeguata lubrificazione, l'attrito generato dagli elementi rotolanti può portare a usura e accumulo di calore.

Rumore e vibrazione

Cuscinetti a sfera: tendono ad essere più silenziosi in funzione a causa del loro attrito inferiore e del movimento di rotolamento più fluido. Ciò può essere cruciale nelle applicazioni in cui la riduzione del rumore è essenziale, come in robotica, attrezzature mediche o sistemi ottici.

Cuscinetti a rulli: i rulli cilindrici e sferici possono generare più rumore e vibrazioni rispetto ai cuscinetti a sfere, in particolare sotto carichi elevati, sebbene il design possa essere ottimizzato per ridurre questi effetti.

Requisiti specifici dell'applicazione

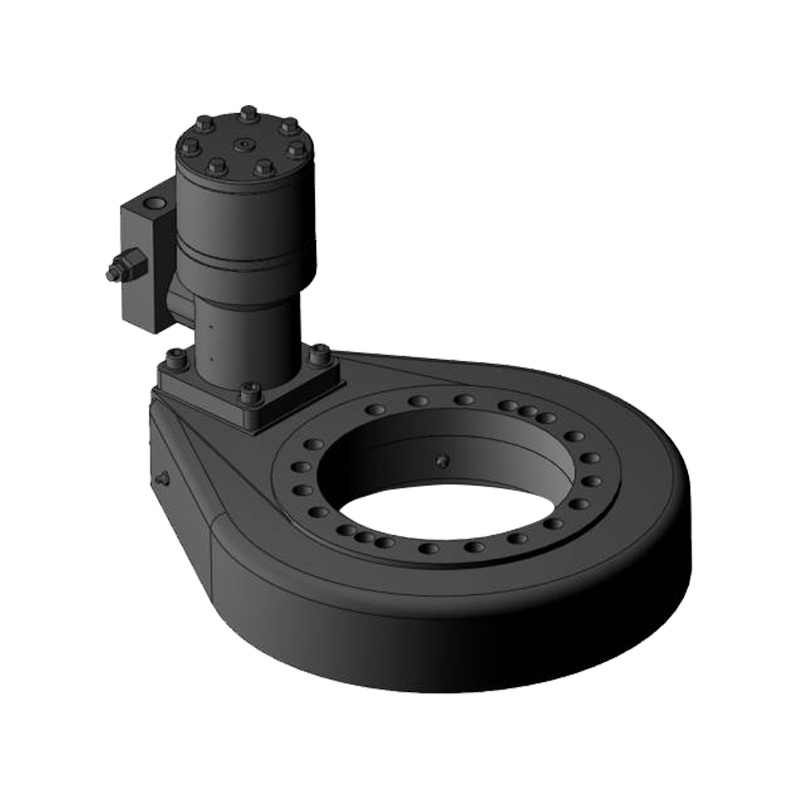

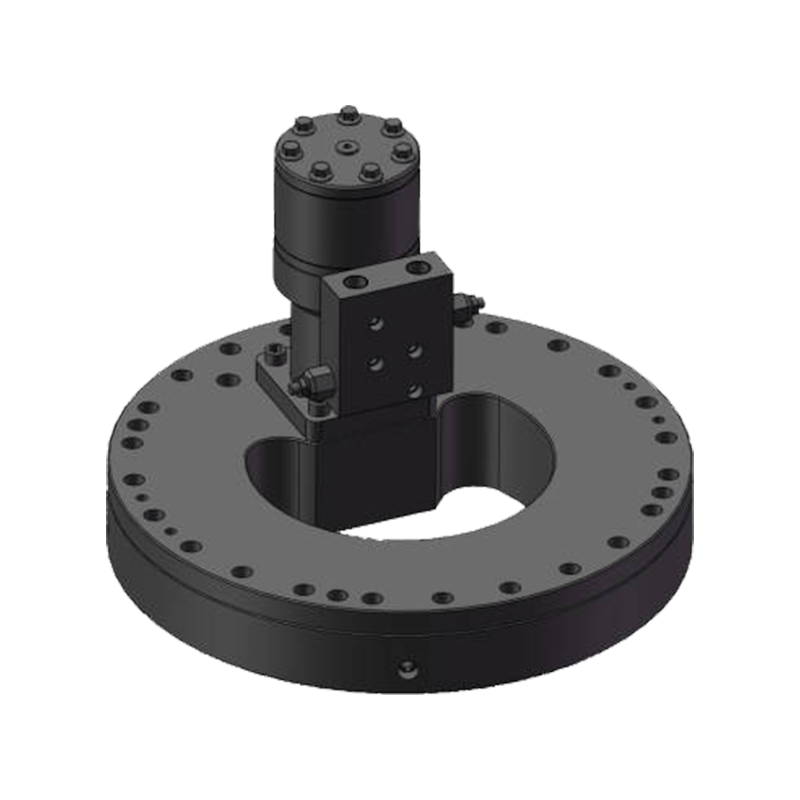

Turbine eoliche: in applicazioni come le turbine eoliche, i cuscinetti a rulli sferici sono comunemente usati perché possono gestire grandi carichi assiali e radiali causati dal movimento del rotore e dalle forze del vento.

Gruri ed escavatori: i cuscinetti cilindrici o rulli affusolati sono spesso scelti per la loro capacità di supportare elevati carichi radiali mantenendo un'alta capacità di carico nel movimento della manciata di gru o escavatori.

Attrezzature marine o offshore: per le attrezzature esposte ad aria d'acqua o salata, vengono selezionati i rulli resistenti alla corrosione per resistere agli ambienti corrosivi senza compromettere le prestazioni dei cuscinetti.