Jiangsu Manchen Transmission Technology Co., Ltd è stata fondata nel 2019. Siamo affidabili produttori e fornitori di slewing a rulli a tre file (13 serie) in Cina. Siamo anche un'impresa di produzione professionale che integra la progettazione, la ricerca e lo sviluppo, la produzione e le vendite. La compagnia si trova nella città di Huangtu, Jiangyin City, provincia di Jiangsu, con trasporti molto convenienti. L'azienda ha condizioni tecniche mature e attrezzature ben attrezzate. I suoi prodotti sono ampiamente utilizzati in robot industriali, attrezzature mediche, macchinari ingegneristici, macchinari a porte, attrezzature per la protezione ambientale, industria fotovoltaica e altri campi. L'azienda aderisce sempre alla filosofia aziendale aziendale di "qualità prima, cooperazione vantaggiosa per tutti" per fornire servizi di alta qualità e prodotti affidabili per i nuovi e vecchi clienti. Fornire alle aziende una gamma completa di soluzioni per aiutarli a migliorare il loro livello di gestione e la capacità di produzione in modo che le imprese possano sempre mantenere la competitività nella concorrenza del mercato feroce e raggiungere un rapido e stabile sviluppo delle imprese.

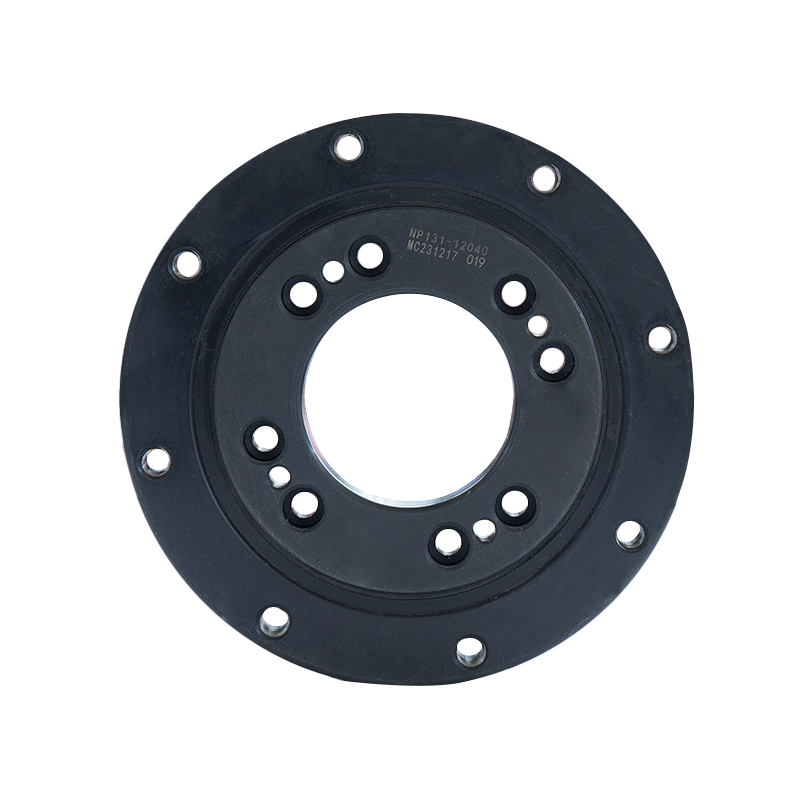

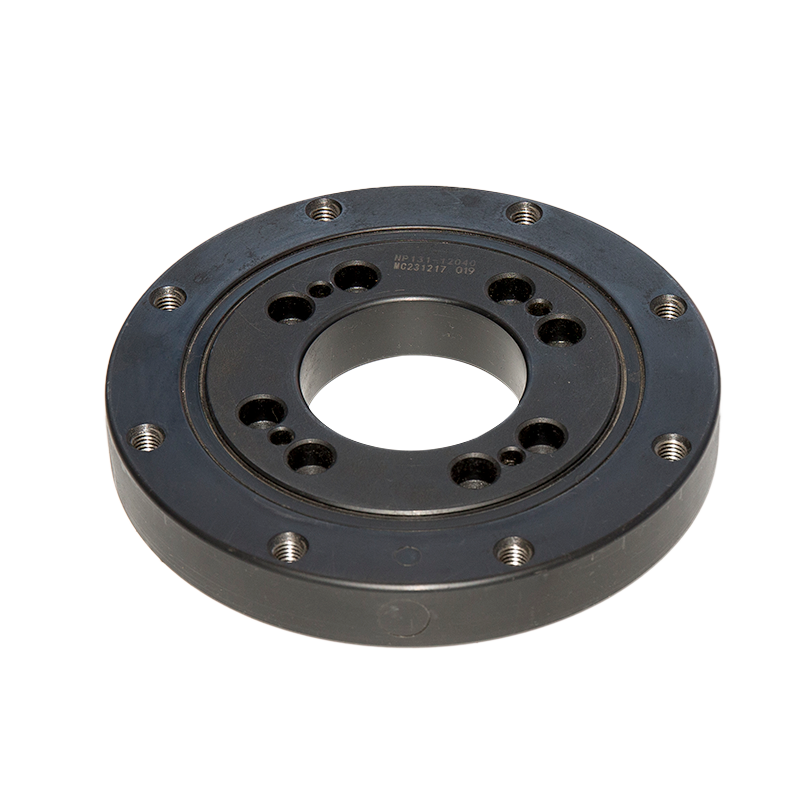

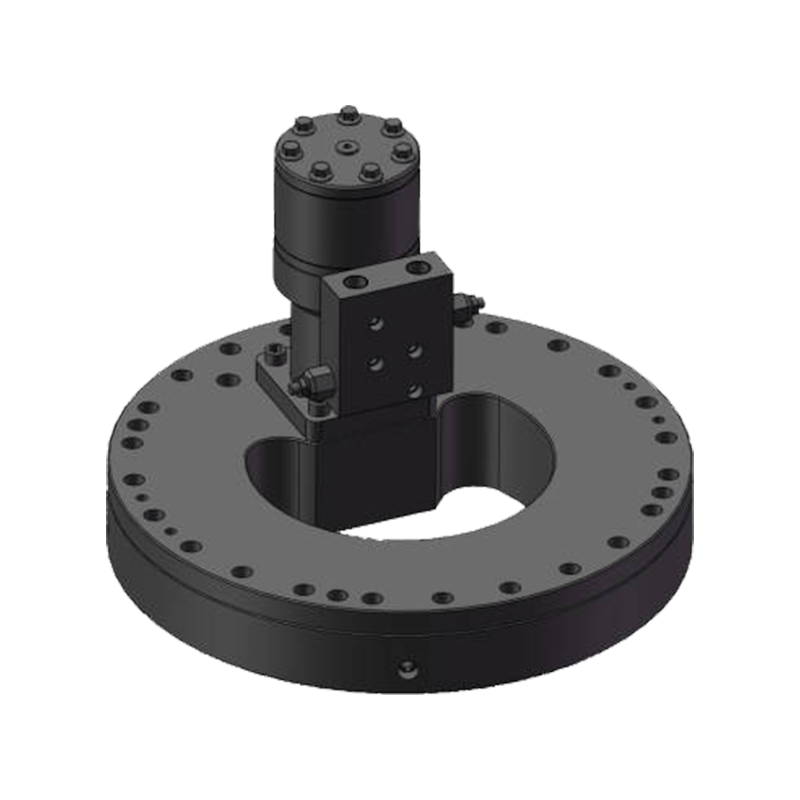

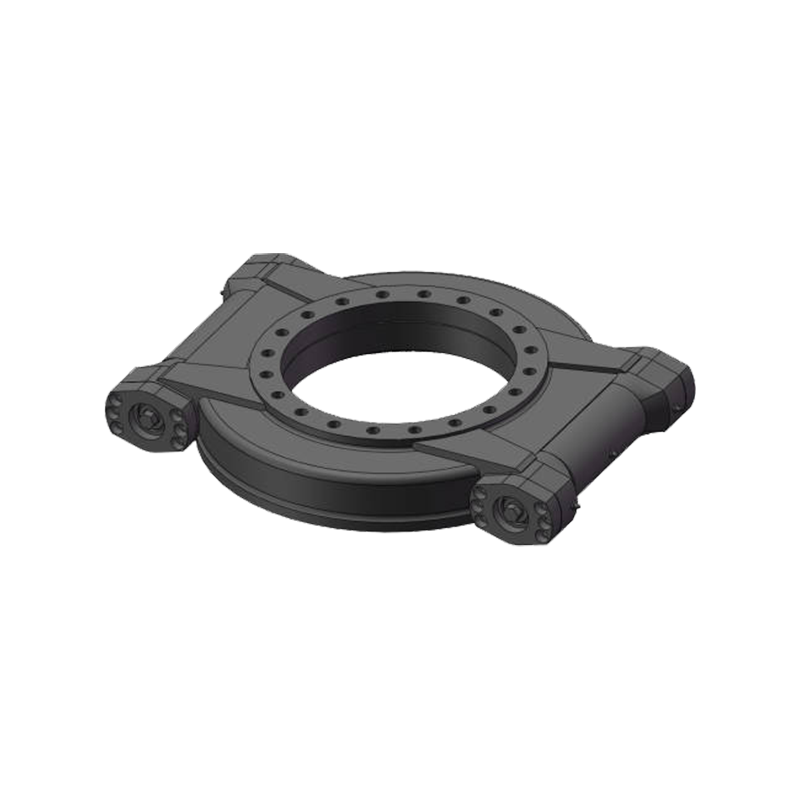

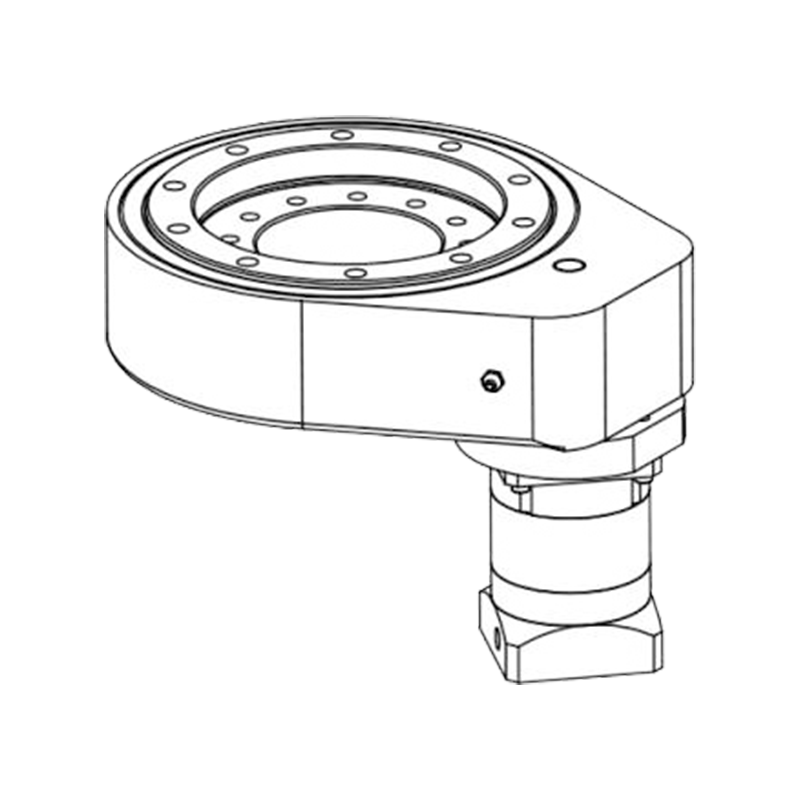

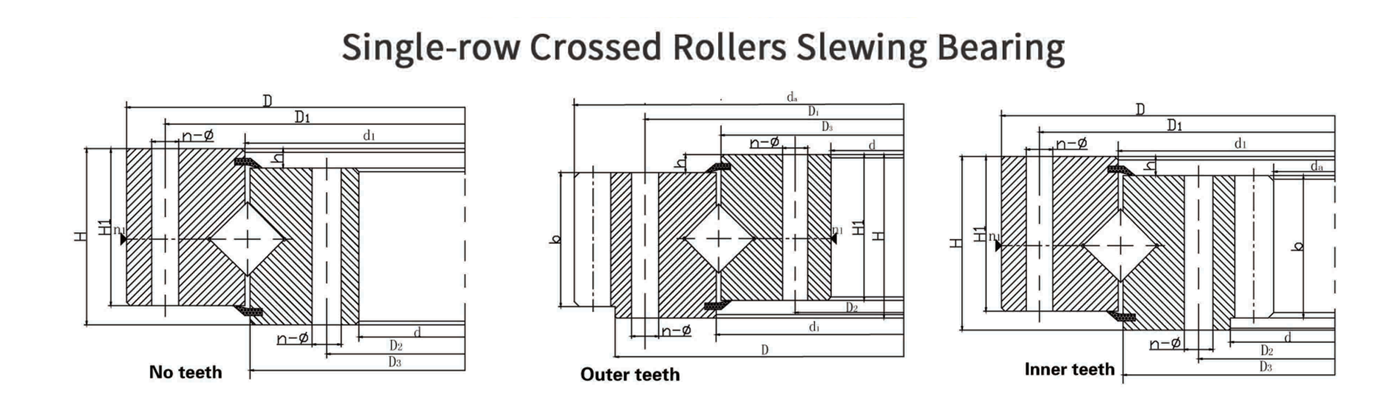

Cuscinetto a spallo cross-roller a fila singola

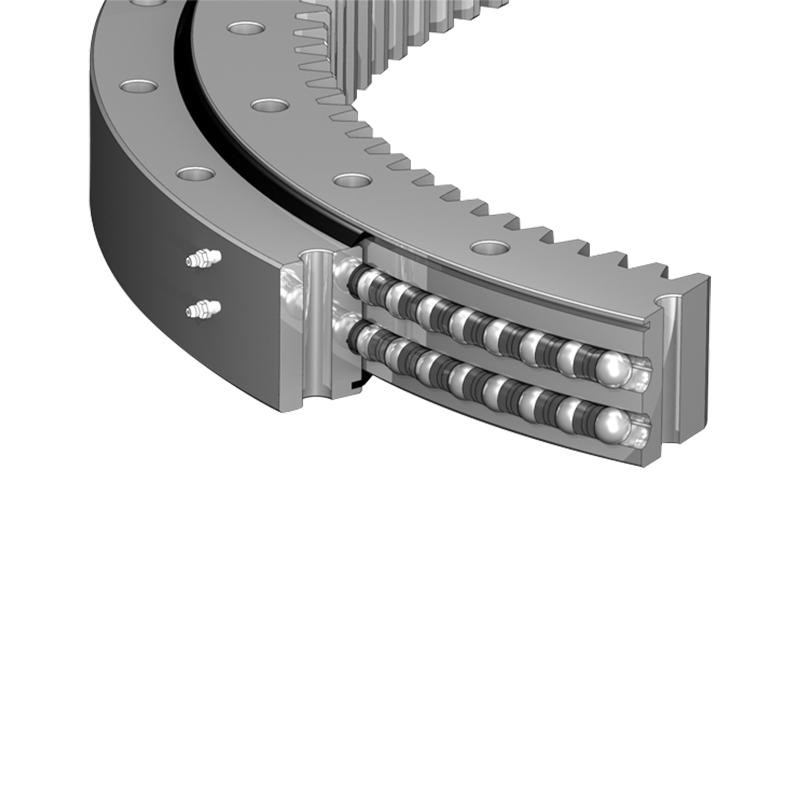

Il cuscinetto a rulli incrociati a fila utilizza un design con rulli incrociati a fila, che non solo migliora la capacità di carico, ma rafforza anche la stabilità dell'attrezzatura. Il preciso coordinamento tra rulli e piste garantisce un'elevata precisione e la morbidezza durante la rotazione, rendendo il nostro cuscinetto a luci applicabile in vari campi come macchinari ingegneristici, generazione di energia eolica, macchinari a porte e altro ancora.

Il nostro cuscinetto a rotelle incrociati a fila è rinomata per la sua elevata capacità di trasporto del carico e affidabilità. La progettazione di rulli incrociati consente a ciascun rullo di condividere uniformemente il carico, migliorando così la capacità di cuscinetto complessivo. Questo design riduce anche i coefficienti di attrito, riduce al minimo la perdita di energia e migliora l'efficienza delle attrezzature. I metodi di installazione flessibili sono impiegati nella progettazione del cuscinetto a rotelle incrociate a fila per soddisfare le diverse esigenze degli utenti. Installato in orizzontale o in verticale, può essere facilmente raggiunto. Inoltre, il cuscinetto dimostra l'adattabilità, garantendo un funzionamento stabile in ambienti difficili come alte temperature, elevata umidità e corrosione. Per quanto riguarda la manutenzione, il nostro design dà la priorità alla comodità, rendendo le ispezioni di routine e la manutenzione semplici ed efficienti.

Il nostro cuscinetto a splewing subisce un rigoroso controllo di qualità e test di durata, garantendo l'affidabilità e la durata del prodotto in vari ambienti avversi. Forniamo servizi completi di supporto tecnico e di personalizzazione per soddisfare le esigenze specifiche dei clienti, garantendo che i clienti ricevano soluzioni di portatura aderenza per i loro scenari di applicazione. Scegliere il nostro cuscinetto da slewing significa optare per prestazioni eccezionali e servizi di qualità. Non vediamo l'ora di collaborare con te per guidare il successo dei progetti di ingegneria.

Caratteristiche tecniche

| 11 Serie Di pUNrUNMetri Di BUNse | |||||||||||||||||||||||

| NuMero Di serie | DimeNsioNe Di BUNse | Dimensione Della configurazione | Dimensione Di montaggio | Dimensione strutturale | Dati degli ingranaggi | Dati degli ingranaggi esterni | Dati degli ingranaggi interni | ||||||||||||||||

| Nessun denti | Denti esterini | Denti interni | D | d | H | D 1 | D 2 | Foro bullone | Foro a vite | n | N1 | D 3 | d 1 | H 1 | H | b | m | d a | Z | d a | Z | ||

| Tipo 0 | Tipo 123 | ||||||||||||||||||||||

| D 0 | D 0 | D 0 | ∅ | ∅ | T | ||||||||||||||||||

| 1 | 110.25.500 | 111.25.500 | 113.25.500 | 602 | 398 | 75 | 566 | 434 | 18 | M16 | 32 | 20 | 4 | 498 | 502 | 65 | 10 | 60 | 5 | 629 | 123 | 367 | 74 |

| 112.25.500 | 114.25.500 | 6 | 628.8 | 102 | 368.4 | 62 | |||||||||||||||||

| 2 | 110.25.560 | 111.25.560 | 113.25.560 | 662 | 458 | 75 | 626 | 494 | 18 | M16 | 32 | 20 | 4 | 558 | 562 | 65 | 10 | 60 | 5 | 689 | 135 | 427 | 86 |

| 112.25.560 | 114.25.560 | 6 | 688.8 | 112 | 428.4 | 72 | |||||||||||||||||

| 3 | 110.25.630 | 111.25.630 | 113.25.630 | 732 | 528 | 75 | 696 | 564 | 18 | M16 | 32 | 24 | 4 | 628 | 632 | 65 | 10 | 60 | 6 | 772.8 | 126 | 494.4 | 83 |

| 112.25.630 | 114.25.630 | 8 | 774.4 | 94 | 491.2 | 62 | |||||||||||||||||

| 4 | 110.25.710 | 111.25.710 | 113.25.710 | 812 | 608 | 75 | 776 | 644 | 18 | M16 | 32 | 24 | 4 | 708 | 712 | 65 | 10 | 60 | 6 | 850.8 | 139 | 572.4 | 96 |

| 112.25.710 | 114.25.710 | 8 | 854.4 | 104 | 571.2 | 72 | |||||||||||||||||

| 5 | 110.28.800 | 111.28.800 | 113.28.800 | 922 | 678 | 82 | 878 | 722 | 22 | M20 | 40 | 30 | 6 | 798 | 802 | 72 | 10 | 65 | 8 | 966.4 | 118 | 635.2 | 80 |

| 112.28.800 | 114.28.800 | 10 | 968 | 94 | 634 | 64 | |||||||||||||||||

| 6 | 110.28.900 | 111.28.900 | 113.28.900 | 1022 | 778 | 82 | 978 | 822 | 22 | M20 | 40 | 30 | 6 | 898 | 902 | 72 | 10 | 65 | 8 | 1062.4 | 130 | 739.2 | 93 |

| 112.28.900 | 114.28.900 | 10 | 1068 | 104 | 734 | 74 | |||||||||||||||||

| 7 | 110.28.1000 | 111.28.1000 | 113.28.1000 | 1122 | 878 | 82 | 1078 | 922 | 22 | M20 | 40 | 36 | 6 | 998 | 1002 | 72 | 10 | 65 | 10 | 1188 | 116 | 824 | 83 |

| 112.28.1000 | 114.28.1000 | 12 | 1185.6 | 96 | 820.8 | 69 | |||||||||||||||||

| 8 | 110.25.1120 | 111.28.1120 | 113.28.1120 | 1242 | 998 | 82 | 1198 | 1042 | 22 | M20 | 40 | 36 | 6 | 1118 | 1122 | 72 | 10 | 65 | 10 | 1298 | 127 | 944 | 95 |

| 112.25.1120 | 114.25.1120 | 12 | 1305.6 | 106 | 940.8 | 79 | |||||||||||||||||

| 9 | 110.32.1250 | 111.32.1250 | 113.32.1250 | 1390 | 1110 | 91 | 1337 | 1163 | 26 | M24 | 48 | 40 | 5 | 1248 | 1252 | 81 | 10 | 75 | 12 | 1449.6 | 118 | 1048.8 | 88 |

| 112.32.1250 | 114.32.1250 | 14 | 1453.2 | 101 | 1041.6 | 75 | |||||||||||||||||

| 10 | 110.32.1400 | 111.32.1400 | 113.32.1400 | 1540 | 1260 | 91 | 1487 | 1313 | 26 | M24 | 48 | 40 | 5 | 1398 | 1402 | 81 | 10 | 75 | 12 | 1605.6 | 131 | 1192.8 | 100 |

| 112.32.1400 | 114.32.1400 | 14 | 1607.2 | 112 | 1195.6 | 86 | |||||||||||||||||

| 11 | 110.32.1600 | 111.32.1600 | 113.32.1600 | 1740 | 1460 | 91 | 1687 | 1513 | 26 | M24 | 48 | 45 | 5 | 1598 | 1602 | 81 | 10 | 75 | 14 | 1817.2 | 127 | 1391.6 | 100 |

| 112.32.1600 | 114.32.1600 | 16 | 1820.8 | 111 | 1382.4 | 87 | |||||||||||||||||

| 12 | 110.32.1800 | 111.32.1800 | 113.32.1800 | 1940 | 1660 | 91 | 1887 | 1713 | 33 | M24 | 48 | 45 | 5 | 1798 | 1802 | 81 | 10 | 75 | 14 | 2013.2 | 141 | 1573.6 | 113 |

| 112.32.1800 | 114.32.1800 | 16 | 2012.8 | 123 | 1574.4 | 99 | |||||||||||||||||

| 13 | 110.40.2000 | 111.40.2000 | 113.40.2000 | 2178 | 1825 | 112 | 2110 | 1891 | 33 | M30 | 60 | 48 | 8 | 1997 | 2003 | 100 | 12 | 90 | 16 | 2268.8 | 139 | 1734.4 | 109 |

| 112.40.2000 | 114.40.2000 | 18 | 2264.4 | 123 | 1735.2 | 97 | |||||||||||||||||

| 14 | 110.40.2240 | 111.40.2240 | 113.40.2240 | 2418 | 2065 | 112 | 2350 | 2131 | 33 | M30 | 60 | 48 | 8 | 2237 | 2243 | 100 | 12 | 90 | 16 | 2492.8 | 153 | 1990.4 | 125 |

| 112.40.2240 | 114.40.2240 | 18 | 2498.4 | 136 | 1987.2 | 111 | |||||||||||||||||

| 15 | 110.40.2500 | 111.40.2500 | 113.40.2500 | 2678 | 2325 | 112 | 2610 | 2391 | 33 | M30 | 60 | 56 | 8 | 2497 | 2503 | 100 | 12 | 90 | 18 | 2768.4 | 151 | 2239.2 | 125 |

| 112.40.2500 | 114.40.2500 | 20 | 2776 | 136 | 2228 | 112 | |||||||||||||||||

| 16 | 110.40.2800 | 111.40.2500 | 113.40.2500 | 2978 | 2625 | 112 | 2910 | 2691 | 33 | M30 | 60 | 56 | 8 | 2797 | 2803 | 100 | 12 | 90 | 18 | 3074.4 | 168 | 2527.2 | 141 |

| 112.40.2800 | 114.40.2800 | 20 | 3076 | 151 | 2528 | 127 | |||||||||||||||||

| 17 | 110.50.3150 | 111.50.3150 | 113.50.3150 | 3376 | 2922 | 134 | 3286 | 3014 | 45 | M42 | 84 | 56 | 8 | 3147 | 3153 | 122 | 12 | 110 | 20 | 3476 | 171 | 2828 | 142 |

| 112.50.3150 | 114.50.3150 | 22 | 3471.6 | 155 | 2824.8 | 129 | |||||||||||||||||

| 18 | 110.50.3550 | 111.50.3550 | 113.50.3550 | 3776 | 3322 | 134 | 3686 | 3414 | 45 | M42 | 84 | 56 | 8 | 2547 | 3553 | 122 | 12 | 110 | 20 | 3976 | 191 | 3228 | 162 |

| 112.50.3550 | 114.50.3550 | 22 | 3889.6 | 174 | 3220.8 | 147 | |||||||||||||||||

| 19 | 110.50.4000 | 111.50.4000 | 113.50.4000 | 4226 | 3772 | 134 | 4136 | 3864 | 45 | M42 | 84 | 60 | 10 | 3997 | 4003 | 122 | 12 | 110 | 22 | 4329.6 | 194 | 3660.8 | 167 |

| 112.50.4000 | 114.50.4000 | 25 | 4345 | 171 | 3660 | 147 | |||||||||||||||||

| 20 | 110.50.4500 | 111.50.4500 | 113.50.4500 | 4726 | 4272 | 134 | 4636 | 4364 | 45 | M42 | 84 | 60 | 10 | 4497 | 4503 | 122 | 12 | 110 | 22 | 4835.6 | 217 | 4166.8 | 190 |

| 112.50.4500 | 114.50.4500 | 25 | 4845 | 191 | 4160 | 167 | |||||||||||||||||

| Serie HJ di parametri di base | ||||||||||||||||||||||

| Numero di serie | Dimensione di base | Dimensione della configurazione | Dimensione di montaggio | Dimensione strutturale | Dati degli ingranaggi | Dati degli ingranaggi esterni | Dati degli ingranaggi interni | |||||||||||||||

| Nessun denti D L mm | Denti esterini D L mm | Denti interni D L mm | D mm | d mm | H mm | D 1 mm | D 2 mm | n | ∅ mm | N1 | d 1 mm | D 3 mm | H 1 | H | b mm | X | m mm | D a mm | Z | D a mm | Z | |

| 1 | HJB.20.625 | HJW.20.625 | HJN.20.625 | 725 | 525 | 80 | 685 | 565 | 18 | 16 | 3 | 627 | 623 | 68 | 12 | 60 | -1.4 | 5 | 751.9 | 146 | 498.8 | 101 |

| HJW.20.625A | HJN.20.625A | ➕11.15 | 6 | 755.5 | 122 | 498.7 | 84 | |||||||||||||||

| 2 | HJB.20.720 | H.IW.20.720 | HJN 20.720 | 820 | 620 | 80 | 780 | 660 | 18 | 16 | 3 | 722 | 718 | 68 | 12 | 60 | -1.4 | 6 | 860.3 | 139 | 586.6 | 99 |

| HJW.20.720A | Hun.20.720a | -1 | 8 | 861.1 | 104 | 582.3 | 74 | |||||||||||||||

| 3 | HJB.30.820 | HJW.30.820 | HJN.30.820 | 940 | 705 | 95 | 893 | 749 | 24 | 20 | 4 | 822 | 818 | 83 | 12 | 70 | -1.4 | 6 | 980.6 | 1.59 | 661.5 | 112 |

| HJW.30.820A | HJN.30.820A | -1 | 10 | 986.2 | 95 | 658 | 67 | |||||||||||||||

| 4 | HJB.30.880 | HJW.30.880 | HJN 30 830 | 1000 | 760 | 95 | 956 | 800 | 24 | 20 | 4 | 882 | 878 | 83 | 12 | 70 | ➕1.15 | 8 | 10475 | 127 | 7182 | 91 |

| HJW.30.800A | HJN.30.830A | -10 | 10 | 10463 | 101 | 707 b | 72 | |||||||||||||||

| 5 | HJB.30.1020 | HJW.30.1020 | HJN 30.1020 | 1170 | 675 | 95 | 1120 | 930 | 24 | 22 | 4 | 1022 | 1018 | 80 | 15 | 70 | -1.4 | 8 | 1219.3 | 148 | 820.1 | 105 |

| HJW 30.1020A | HJN.30.1020A | ➕1.15 | 18 | 12192 | 118 | 827.8 | 84 | |||||||||||||||

| 6 | HJ8.36.1220 | HJW.38.1220 | HJN.36.1220 | 1365 | 1075 | 120 | 1310 | 1100 | 36 | 24 | 6 | 1222 | 1218 | 105 | 15 | 90 | -1.4 | 10 | 1424.3 | 138 | 1027.8 | 104 |

| HJW 36.1220A | HJN 36.1220A | -1 | 12 | 1435.9 | 116 | 1017.8 | 88 | |||||||||||||||

| 7 | HJB.36.1250 | HJW.36.1250 | HJN.36.1250 | 1400 | 1090 | 120 | 1350 | 1150 | 36 | 26 | 6 | 1252 | 1248 | 105 | 15 | 90 | -0.35 | 10 | 1443 | 143 | 1037 | 105 |

| HJW.36.1250A | Hun.36.1250a | -1 | 12 | 1449.8 | 117 | 1036.8 | 88 | |||||||||||||||

| 8 | HJB.36.1435 | HJW.36.1435 | HJN.36.1435 | 1595 | 1278 | 120 | 1535 | 1335 | 36 | 26 | 6 | 1437 | 1433 | 105 | 15 | 90 | ➕1.15 | 12 | 16555 | 134 | 12212 | 108 |

| HJW.38.1435A | HJN 36.1435A | -1 | 14 | 1661.2 | 115 | 1214.8 | 83 | |||||||||||||||

| 9 | HJB.45.1540 | HJW.45.1540 | HJN.45.1540 | 1720 | 1360 | 140 | 1660 | 1420 | 42 | 26 | 6 | 1543 | 1537 | 122 | 18 | 110 | -1.4 | 12 | 1780.8 | 144 | 1298.1 | 109 |

| HJW.45.1540A | HJN.45.1540A | ➕1.15 | 14 | 1781.1 | 124 | 1201 | 93 | |||||||||||||||

| 10 | HJB.45.1700 | HJW 45.1700 | Hjn. 45.1700 | 1875 | 1525 | 140 | 1815 | 1585 | 42 | 28 | 6 | 1700 | 1679 | 122 | 18 | 110 | ➕1.15 | 14 | 1948.4 | 135 | 1452.7 | 105 |

| HJW.45.1700A | HJN.45.1700A | ➕1.15 | 16 | 1950.8 | 118 | 1452.3 | 92 | |||||||||||||||

RIMANIAMO IN CONTATTO

-

Comprensione Cuscinetti orientabili a tre corone di rulli serie 13 I cuscinetti volventi a tre file di rulli della serie 13 sono progettati per gestire contemporaneamente carichi pesanti r...

PER SAPERNE DI PIÙ -

Introduzione a Cuscinetti orientabili I cuscinetti volventi sono componenti critici nei macchinari che richiedono movimento rotatorio supportando carichi pesanti. Sono comunemente utilizza...

PER SAPERNE DI PIÙ -

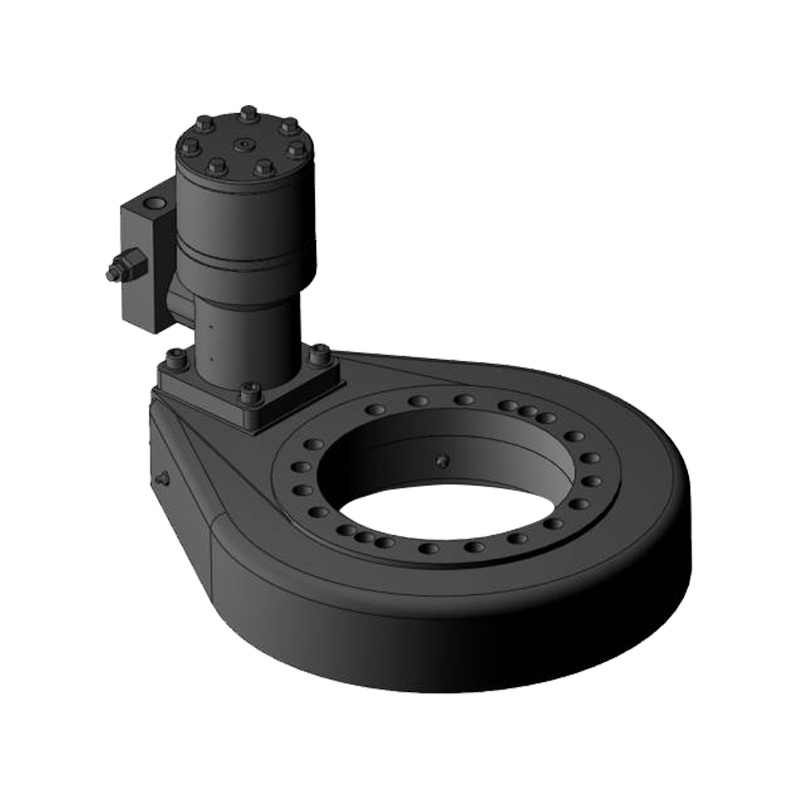

Introduzione agli azionamenti di rotazione Le unità di rotazione sono componenti critici nei macchinari industriali, poiché consentono il movimento rotatorio e il posizionamento preciso sotto ca...

PER SAPERNE DI PIÙ

Conoscenza del prodotto

Metodi per migliorare la capacità di carico e la precisione dei cuscinetti a rulli incrociati a fila singola

Migliorare la capacità di carico e la precisione di cuscinetti a rulli incrociati a fila implica l'ottimizzazione di vari fattori di progettazione, produzione e operativi. Ecco alcuni metodi per migliorare questi attributi:

Selezione del materiale: materiali ad alta resistenza: utilizzare materiali ad alta resistenza e resistenti all'usura per le piste e i rulli, come leghe o compositi in acciaio avanzate, per aumentare la capacità di carico e la durata.

Trattamenti di superficie: applicare trattamenti di superficie o rivestimenti, come nitriding o indurimento, per migliorare la durezza e la resistenza all'usura dei componenti del cuscine il processo di produzione.

Design migliorato: geometria a rulli ottimizzati: rulli di progettazione con geometrie ottimizzate per migliorare la distribuzione del carico e ridurre le concentrazioni di stress localizzate. Ciò può migliorare sia la capacità di carico che la precisione. Design di pista migliorato: assicurarsi che le piste siano progettate con profili accurati per ridurre l'attrito e l'usura, il che può contribuire a una migliore manipolazione del carico e movimento preciso.

Lubrificazione: lubrificanti avanzati: utilizzare lubrificanti di alta qualità con viscosità e additivi appropriati per ridurre l'attrito e l'usura, il che aiuta a mantenere sia la capacità di carico che la precisione. Sistemi di lubrificazione effetti disallineamento o irregolarità che potrebbero influenzare le prestazioni e la precisione. Allineamento accurato: allineare correttamente il cuscinetto durante l'installazione per garantire una distribuzione uniforme del carico e prevenire sollecitazioni inutili che potrebbero compromettere la capacità di carico e la precisione.

Distribuzione del carico: distribuzione uniforme del carico: progettare il cuscinetto e il suo montaggio per promuovere la distribuzione uniforme del carico attraverso tutti i rulli, riducendo il rischio di sovraccarichi localizzati e migliorando la capacità di carico complessiva. MIMIZZARE CARICI MOMMI: ove possibile, ridurre al minimo i carichi del momento e le eccentricità che possono influenzare la capacità di carico del cuscinetto e la precisione.

Gestione della temperatura: controllo della temperatura: implementare misure per gestire le temperature operative, poiché il calore eccessivo può influire sulle prestazioni del lubrificante e le proprietà del materiale, potenzialmente influenzando la capacità di carico e la precisione. Considerazioni sull'espansione termica: tenere conto dell'espansione termica nella progettazione dei cuscinetti e dell'installazione per mantenere tolleranze precise in base a temperature variabili.

Pratiche di manutenzione: ispezioni regolari: eseguire ispezioni regolari per rilevare i primi segni di usura, danni o disallineamento. Affrontare questi problemi prontamente può aiutare a mantenere la capacità di carico e la precisione. MANUTENZIONE PRESSITTA: seguire un programma di manutenzione preventivo che include lubrificazione, pulizia e regolazioni per garantire prestazioni ottimali.

Tecnologie avanzate: Analisi degli elementi finiti (FEA): utilizzare FEA e altri strumenti di simulazione durante la fase di progettazione per prevedere e ottimizzare la distribuzione del carico, lo stress e le prestazioni del cuscinetto. Caratteristiche di progettazione innovative: esplorare l'incorporazione di caratteristiche di progettazione avanzate, come guarnizioni migliorate o sistemi di damping, per migliorare la manipolazione del carico e la precisione.

Personalizzazione: soluzioni su misura: personalizzare la progettazione dei cuscinetti per soddisfare requisiti specifici dell'applicazione, comprese le capacità di carico e i livelli di precisione. Le soluzioni su misura possono affrontare sfide uniche e migliorare le prestazioni complessive. Traeggio e competenza: competenza nell'installazione: assicurarsi che l'installazione sia effettuata da professionisti qualificati con esperienza nella gestione e nella creazione di cuscinetti ad alta precisione. Miglioramento continuo: rimanere aggiornato con i progressi del settore e incorporare le migliori pratiche nella progettazione, nella produzione e nei processi di manutenzione.

Il miglioramento della capacità di carico e della precisione dei cuscinetti a rotelle a rulli incrociati a fila comporta l'ottimizzazione della selezione dei materiali, dei processi di produzione, delle caratteristiche di progettazione e delle pratiche di manutenzione. Affrontando queste aree, è possibile migliorare le prestazioni, la durata e l'accuratezza del cuscinetto, garantendo che soddisfi le esigenze di varie applicazioni ad alto carico e ad alta precisione.

Vantaggi dell'utilizzo di cuscinetti a rulli incrociati a fila in applicazioni ad alta precisione

Cuscinetti a rulli incrociati a fila sono particolarmente vantaggiosi nelle applicazioni ad alta precisione grazie alla loro progettazione unica e caratteristiche delle prestazioni. Ecco i vantaggi chiave:

Alta precisione e accuratezza: autorizzazione di rotazione minima: il design a rulli incrociati presenta disposizioni ortogonali alternate di rulli cilindrici, che riducono il gioco rotazionale e fornisce un'elevata rigidità. Ciò porta a un posizionamento preciso e a un movimento di rotazione regolare, che è cruciale per applicazioni ad alta precisione come robotica, attrezzature mediche e sistemi aerospaziali. Deformazione ridotta sotto carico: la disposizione a rulli incrociata distribuisce carichi in modo più uniforme, minimizzando la deformazione del cuscinetto sotto carichi variabili e garantendo una precisione costante.

Elevata capacità di carico in tutte le direzioni: maneggevolezza del carico combinato: i cuscinetti a rotole a rulli incrociati a fila possono contemporaneamente gestire carichi assiali, radiali e del momento a causa del loro design unico. Ciò è particolarmente utile nelle applicazioni che sperimentano forze multidirezionali o carichi dinamici. Distribuzione del carico ottimizzato: la disposizione incrociata dei rulli fornisce una superficie di contatto più grande e una migliore distribuzione del carico rispetto ai cuscinetti a sfera, aumentando le capacità di carico radiale e assiale.

Progettazione compatta: risparmio spaziale: la progettazione di cuscinetti a rulli incrociati a fila consente un gruppo più compatto rispetto ad altri tipi di cuscinetti che richiedono più righe o dimensioni maggiori per capacità di carico simili. Ciò è vantaggioso per applicazioni ad alta precisione in cui lo spazio e il peso sono vincoli, come nei robot chirurgici o macchinari industriali compatti. Costruzione in luce: il design compatto riduce il peso complessivo del cuscinetto, che è vantaggioso nelle applicazioni in cui il minimo del peso è cruciale, come i componenti aerospaziali.

Elevata rigidità: aumento della rigidità: il design a rulli incrociati fornisce intrinsecamente più rigidità e rigidità rispetto ai cuscinetti a sfere. Questa rigidità riduce la deflessione del cuscinetto sotto carico, che è fondamentale per mantenere la precisione in applicazioni come le macchine a CNC, in cui anche lievi movimenti possono influire sulla precisione della lavorazione.

Moro morbido e stabile: attrito e vibrazione ridotto: il contatto di rotolamento unico dei cuscinetti a rulli incrociati provoca un attrito inferiore e meno vibrazioni durante il funzionamento. Ciò porta a un movimento più fluido e più stabile, che è essenziale per applicazioni ad alta precisione come la misurazione di strumenti e apparecchiature di imaging. Funzionamento del rumore: il movimento regolare dei rulli riduce il rumore operativo, rendendoli ideali per applicazioni che richiedono un funzionamento silenzioso, come i dispositivi diagnostici medici.

Vita a lunga durata: ridotta usura: la distribuzione del carico ottimale e l'attrito ridotto nei cuscinetti a rotelle incrociati a fila portano a meno usura sui componenti del cuscinetto. Ciò si traduce in una durata di servizio più lunga, che è benefica per le applicazioni che richiedono un'elevata affidabilità e bassa manutenzione. MANUTENZIONE FRESI SPEGGIAMENTE: a causa della loro durata e stabilità, questi cuscinetti spesso richiedono manutenzione meno frequente, riducendo i tempi di fermo nelle operazioni critiche.

Versatilità tra le applicazioni: adattabile a varie condizioni: la capacità di gestire sia carichi elevati che mantenere alta precisione rende i cuscinetti a rotelle a rulli incrociati adatti adatti a una vasta gamma di applicazioni ad alta precisione, dai bracci robotici alle attrezzature ottiche e alla produzione di semiconduttori.

Alta affidabilità nelle applicazioni critiche: prestazioni coerenti: il design garantisce prestazioni affidabili e ripetibili, che sono cruciali nelle applicazioni critiche in cui la precisione e l'affidabilità non sono negoziabili, come nella robotica chirurgica o nei sistemi di posizionamento satellitare.

Sicurezza e controllo migliorate: caratteristiche di sicurezza migliorate: in applicazioni come mediche o aerospaziali, dove la sicurezza è fondamentale, l'alta precisione e l'affidabilità dei cuscinetti a rotelle a rulli incrociati riducono il rischio di malfunzionamenti, garantendo un funzionamento più sicuro. Il controllo dei movimenti: l'elevata rigidità e il contraccolpo minimo consentono un migliore controllo dei movimenti, che è vitale nell'automazione e

I cuscinetti a rotelle incrociati a fila offrono numerosi vantaggi nelle applicazioni ad alta precisione, tra cui elevata capacità di carico, design compatto, alta rigidità, movimento regolare, durata di lunga durata e versatilità. Questi attributi li rendono una scelta eccellente per le industrie in cui la precisione, l'affidabilità e le prestazioni efficienti sono fondamentali.