Precisione ingegneristica nel movimento rotazionale: il ruolo e l'innovazione delle unità verticali di marcia interno

2025.05.23

2025.05.23

Notizie del settore

Notizie del settore

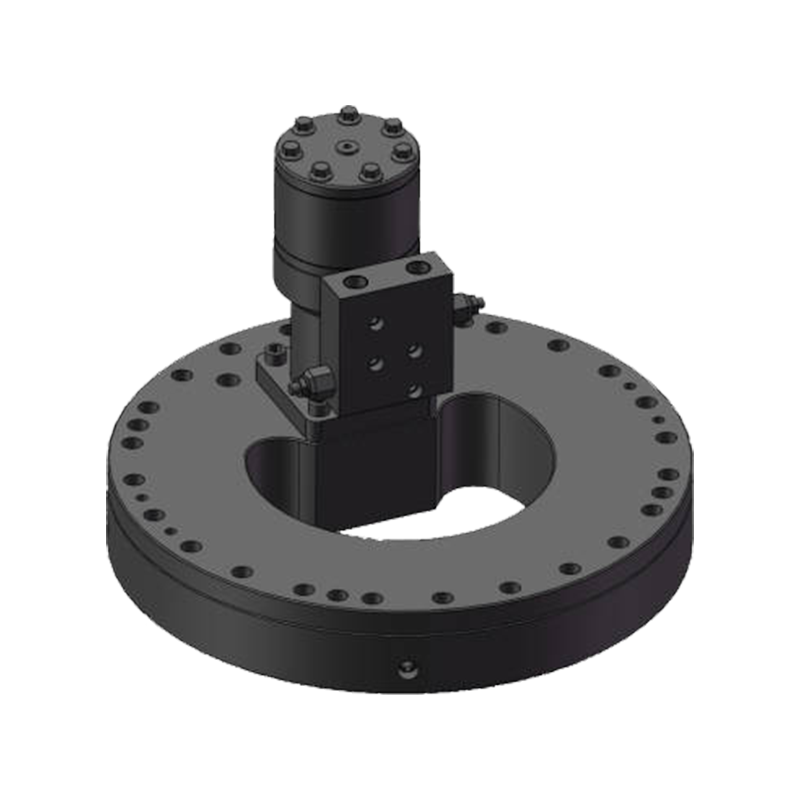

Nel regno dei sistemi meccanici pesanti, dove il movimento di rotazione deve essere controllato e robusto, Drive verticali di marcia interno have emerged as a critical solution for transferring torque, supporting axial and radial loads, and enabling smooth, precise rotation. Questi componenti altamente ingegnerizzati sono parte integrante di una vasta gamma di applicazioni industriali, di costruzione e di energia rinnovabile, offrendo un'alternativa compatta ma potente ai cuscinetti tradizionali e ai sistemi di trasmissione esterni.

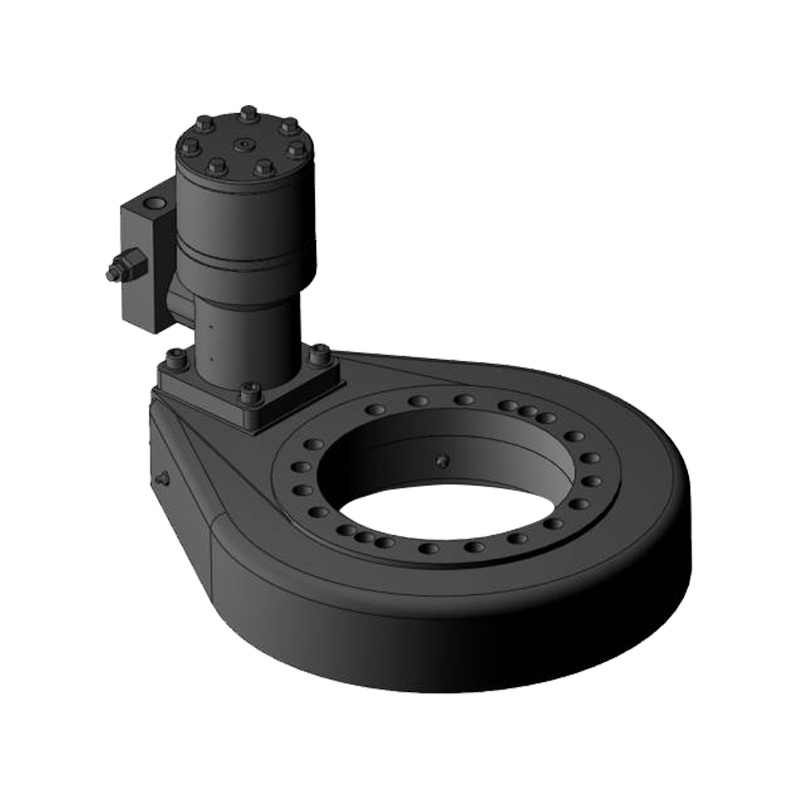

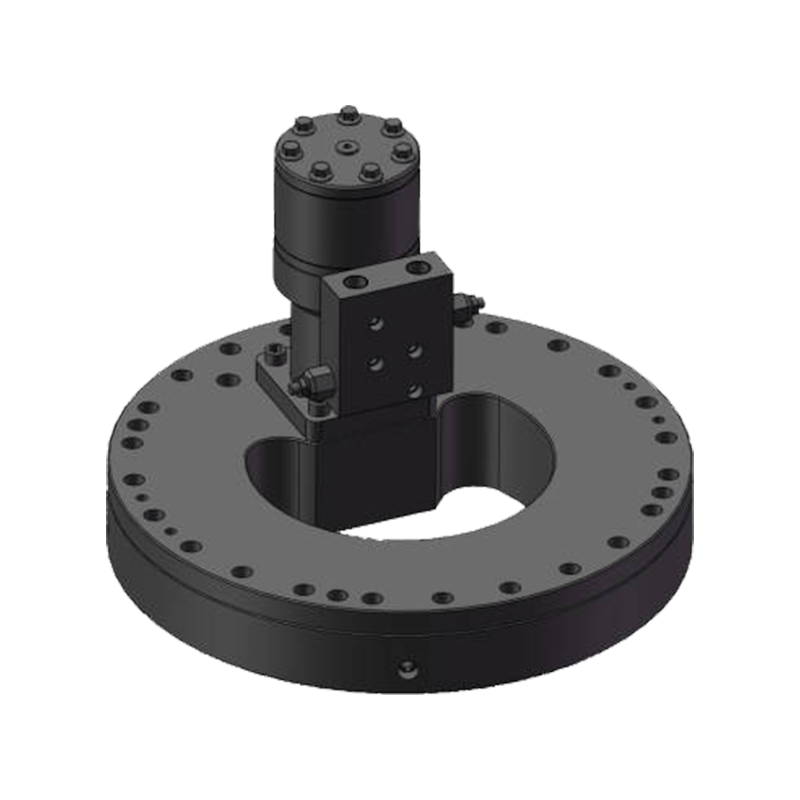

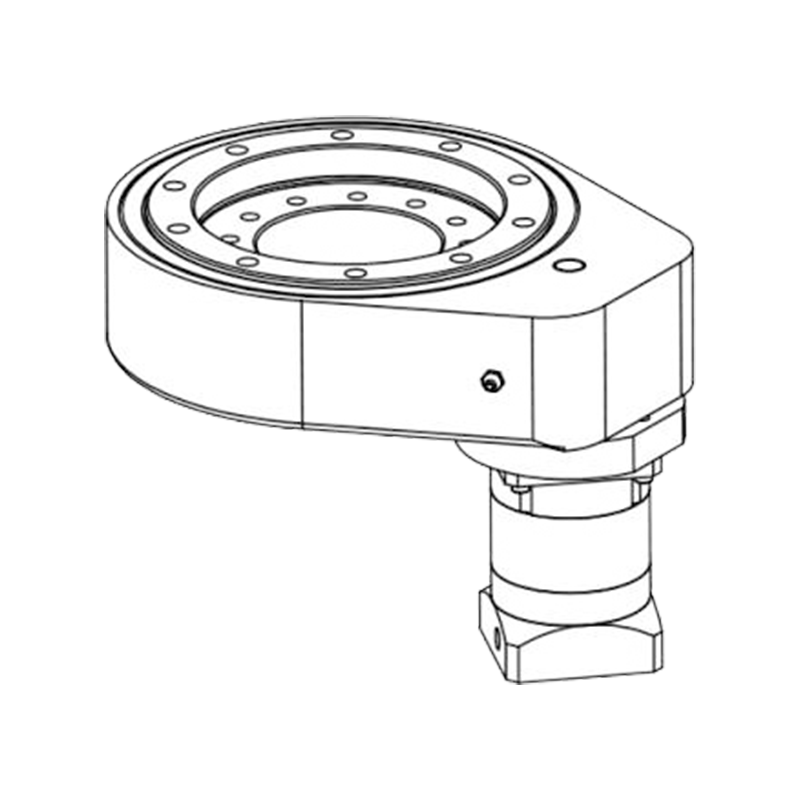

A differenza dei meccanismi di slewing orizzontale o esternamente, le unità verticali di splewing interne integrano i denti della marcia all'interno della struttura di rotazione, in genere alloggiati all'interno di un cambio sigillato, orientato verticalmente. Questo progetto non solo migliora la protezione dai contaminanti ambientali, ma migliora anche la distribuzione del carico, aumenta l'efficienza operativa e riduce l'usura nel tempo.

Questo articolo esplora i principi strutturali, i vantaggi funzionali e l'espansione delle applicazioni delle unità verticali per la grida degli ingranaggi interni, evidenziando la loro crescente importanza nella moderna ingegneria e automazione.

Design strutturale e funzionalità meccanica

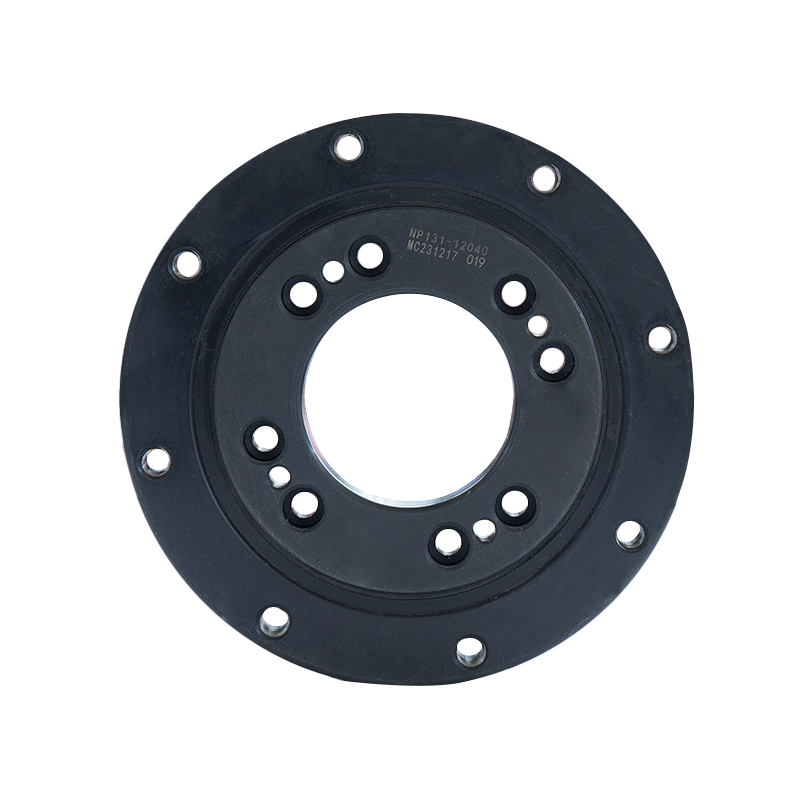

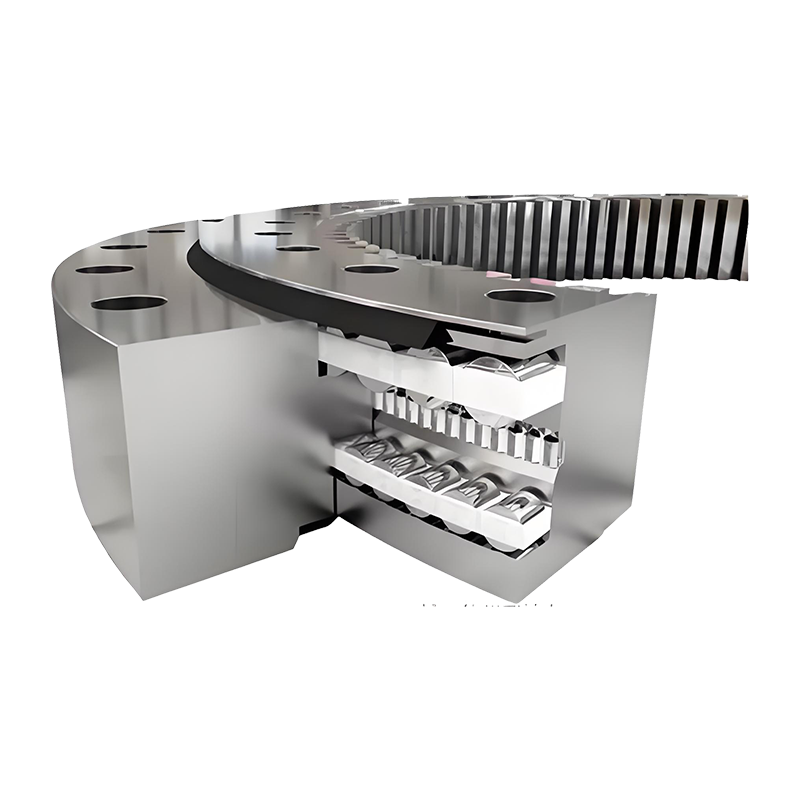

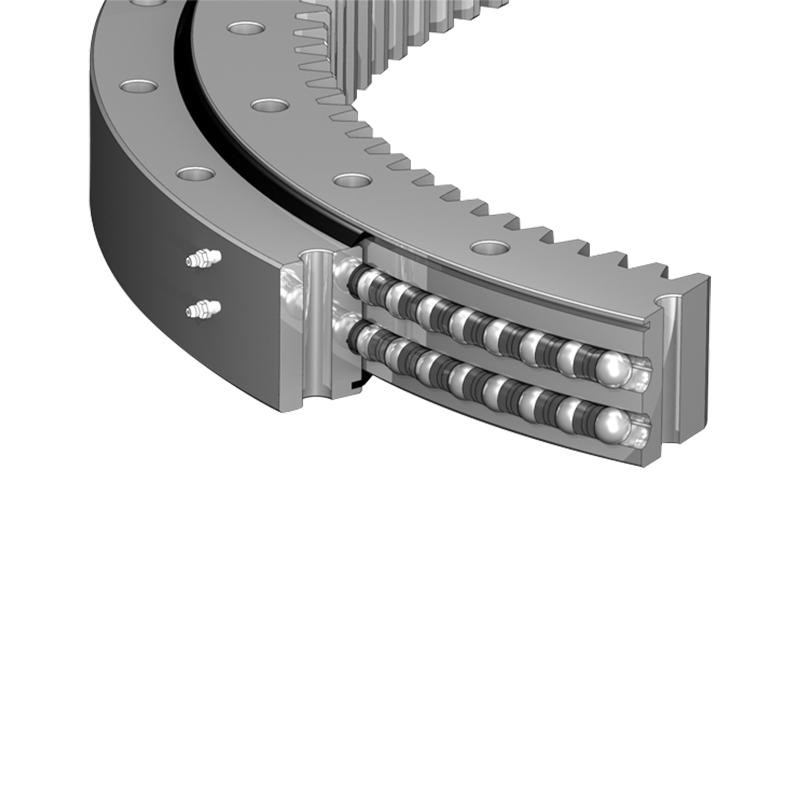

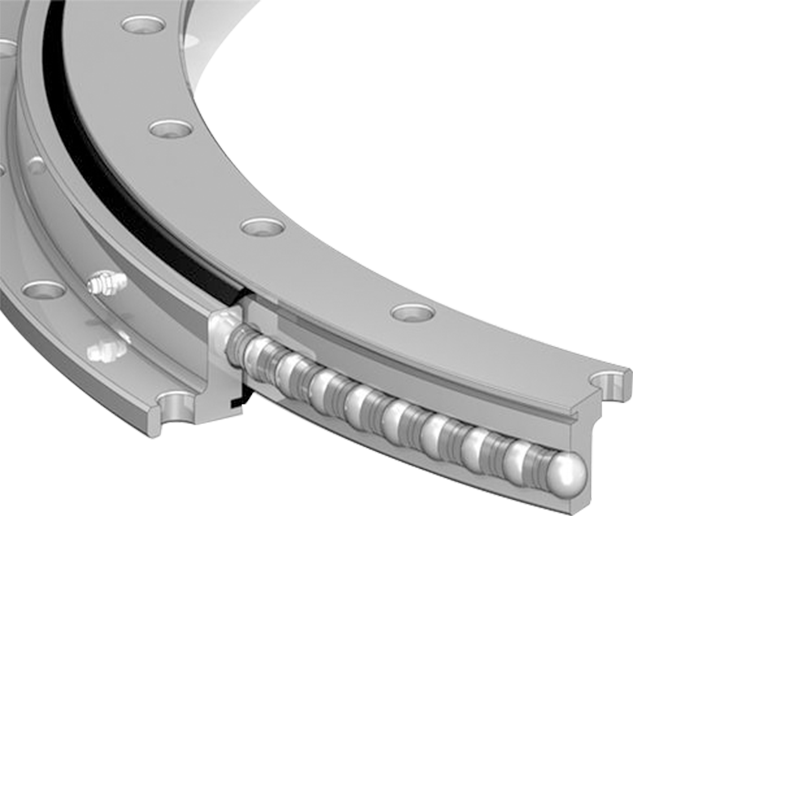

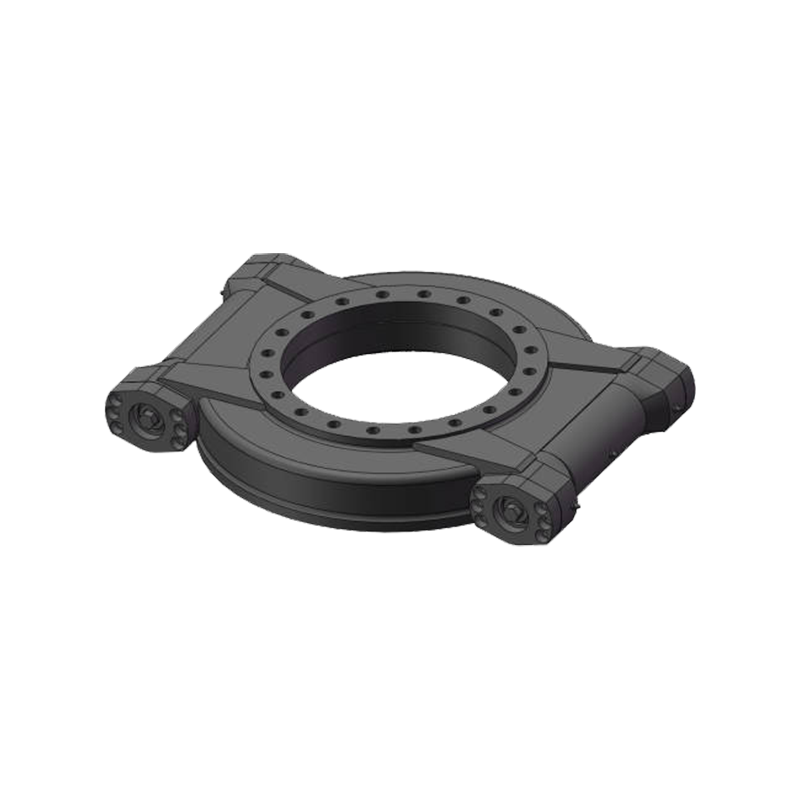

Al suo centro, un'unità di slewing verticale interna è costituita da un ingranaggio a pignone centrale che si intreccia con un ingranaggio ad anello dentati internamente. Questa configurazione consente un movimento rotazionale mantenendo un alto grado di stabilità meccanica. Il sistema è spesso integrato con cuscinetti di precisione che supportano sia i carichi assiali (spinti) che radiali (laterali), rendendolo adatto per applicazioni che coinvolgono forze dinamiche e distribuzione del peso spente.

Gli elementi strutturali chiave includono:

Gear ad anello interno: posizionato attorno al perimetro esterno della piattaforma rotante, questo ingranaggio fornisce una grande superficie di contatto per il pignone, garantendo una trasmissione uniforme del carico.

Sistema di azionamento del pignone: tipicamente guidato da un motore elettrico o idraulico, il pignone si impegna con l'ingranaggio interno per avviare e controllare il movimento di rotazione.

Assemblaggio del cuscinetto: i cuscinetti a rulli o sfere ad alta capacità sono incorporati per gestire le forze multidirezionali, consentendo al sistema di funzionare in condizioni impegnative.

Alloggi chiusi: protegge i componenti interni da polvere, umidità e detriti, migliorando la longevità e riducendo le esigenze di manutenzione.

L'orientamento verticale dell'unità ottimizza ulteriormente l'utilizzo dello spazio, in particolare nelle installazioni in cui l'impronta del pavimento o i vincoli di altezza sono considerazioni.

Vantaggi delle prestazioni rispetto ai sistemi tradizionali di rotazione

Le azionamenti a spallatura interne verticali offrono diversi vantaggi distinti rispetto ai meccanismi di slewing convenzionali come sistemi di marcia aperta o cuscinetti a maniche guidate esternamente:

Capacità di carico migliorata: il design degli ingranaggi interni consente una distribuzione della forza più uniforme attraverso più denti degli ingranaggi, aumentando la resistenza al carico di shock e alla fatica.

Sigillatura e protezione migliorate: gli alloggiamenti chiusi prevengono la contaminazione e mantengono la lubrificazione, estendendo la vita di servizio anche in ambienti difficili.

Efficienza di coppia più elevata: con un contraccolpo ridotto e un coinvolgimento ottimizzato per gli ingranaggi, queste unità offrono un funzionamento più fluido e un migliore trasferimento di energia.

Integrazione compatta: la loro natura autonoma li rende ideali per le installazioni che richiedono una sporgenza o l'integrazione minima in spazi ristretti.

Riduzione della manutenzione: rispetto agli ingranaggi esposti o ai cuscinetti aperti, le unità di slewing degli ingranaggi interne richiedono manutenzione e lubrificazione meno frequenti.

Questi vantaggi rendono le unità di slewing verticale per ingranaggi interni particolarmente adatti per le applicazioni in cui sono essenziali l'affidabilità e le prestazioni a lungo termine.

Applicazioni tra settori industriali

La versatilità e la durata delle unità verticali di marcia interna hanno portato alla loro adozione in una vasta gamma di settori, ognuna delle quali beneficiava delle loro proprietà meccaniche uniche:

1. Energia eolica

Nelle turbine eoliche, in particolare i sistemi di imbardata e di controllo del passo, queste unità assicurano un allineamento preciso delle pale del rotore con la direzione del vento, ottimizzando l'acquisizione di energia e minimizzando lo stress meccanico.

2. Macchinari di costruzione e pesanti

Utilizzati in gru a torre, escavatori e piattaforme di sollevamento mobili, consentono una rotazione stabile a 360 gradi sotto carichi pesanti mantenendo la sicurezza e il controllo dell'operatore.

3. Attrezzatura marina e offshore

Integrati in caricatori di navi, impianti di perforazione offshore e gru a porte, forniscono un movimento di rotazione affidabile in ambienti ad alta corrosione e ad alta vibrazione.

4. Gestione e automazione del materiale

Applicato nei sistemi di archiviazione e recupero automatizzati (AS/RS), giradischi robotici e rotatori di trasporto, dove è richiesta una rotazione coerente e programmabile.

5. Sistemi di tracciamento solare

Supportare i supporti per il monitoraggio a doppio asse che seguono il percorso del sole durante il giorno, massimizzando l'efficienza fotovoltaica senza compromettere l'integrità strutturale.

Ogni applicazione evidenzia l'adattabilità delle spalne verticali su ingranaggi interni a diversi profili di carico, condizioni ambientali e requisiti di precisione.

Integrazione con moderni sistemi di controllo

Man mano che l'automazione industriale continua a evolversi, le unità verticali di sleiwing degli ingranaggi interne vengono sempre più accoppiate con tecnologie di controllo avanzate per migliorare la funzionalità e la reattività:

Integrazione del motore Servo e Stepper: consente un preciso posizionamento angolare e profili di movimento programmabili.

Sistemi di feedback digitale: gli encoder e i risolutori forniscono dati sulla posizione in tempo reale, consentendo il controllo a circuito chiuso e la correzione degli errori.

Sensori di monitoraggio delle condizioni: i sensori di vibrazione, temperatura e coppia possono essere incorporati per rilevare i primi segni di usura o disallineamento.

Diagnostica remota e manutenzione predittiva: la connettività tramite piattaforme IoT consente il monitoraggio remoto e gli avvisi predittivi, riducendo i tempi di inattività non pianificati.

Questi progressi non solo migliorano l'accuratezza operativa, ma contribuiscono anche a macchinari più intelligenti e più reattivi in grado di adattarsi alle mutevoli condizioni al volo.

Sfide e considerazioni nell'implementazione

Mentre durante l'implementazione, durante l'implementazione devono essere affrontate significative vantaggi tecnici di ingranaggio interno verticale, devono essere affrontate alcune sfide:

Complessità di progettazione: una corretta integrazione richiede un'attenta analisi delle dinamiche di carico, configurazioni di montaggio e tolleranze di allineamento.

Costo iniziale: rispetto alle soluzioni più semplici per lo slewing, le unità di marcia interna possono trasportare costi iniziali più elevati a causa della loro ingegneria di precisione e del design chiuso.

Requisiti di lubrificazione: nonostante gli alloggi sigillati, sono necessarie ispezioni periodiche e re-lubrificazione per mantenere prestazioni ottimali.

Espansione termica: nelle applicazioni esterne o ad alta temperatura, l'espansione differenziale tra i materiali può influire sul precarico di meshing e cuscinetti.

Un'attenta pianificazione e collaborazione con ingegneri meccanici esperti sono fondamentali per garantire un implementazione riuscita e un'affidabilità a lungo termine.

Innovazioni e direzioni future

Guardando al futuro, gli sforzi di ricerca e sviluppo in corso si concentrano sul miglioramento dell'efficienza, dell'adattabilità e della sostenibilità delle unità verticali sugli ingranaggi interni:

Produzione additiva: i componenti degli ingranaggi stampati in 3D vengono esplorati per ridurre il peso e aumentare la personalizzazione senza compromettere la resistenza.

Materiali auto-lubrificanti: sviluppo di ingranaggi compositi o a base di ceramica che minimizzano la necessità di lubrificazione esterna e riducono le esigenze di manutenzione.

Cuscinetti intelligenti e attuazione integrata: incorporazione di sistemi di cuscinetti intelligenti che combinano funzioni di rilevamento, attuazione e slewing in un'unica unità.

Meccanismi di recupero dell'energia: esplorazione di sistemi di frenatura rigenerativa che catturano energia cinetica durante la decelerazione per il riutilizzo in apparecchiature ibride o alimentate a batteria.

Queste innovazioni indicano un futuro in cui le unità verticali di marcia interna svolgono un ruolo ancora maggiore nei sistemi meccanici sostenibili, intelligenti e autonomi.