Analisi avanzata di progettazione e applicazione delle unità di ingegneria verticale per ingranaggi interni in sistemi di ingegneria ad alte prestazioni

2025.05.27

2025.05.27

Notizie del settore

Notizie del settore

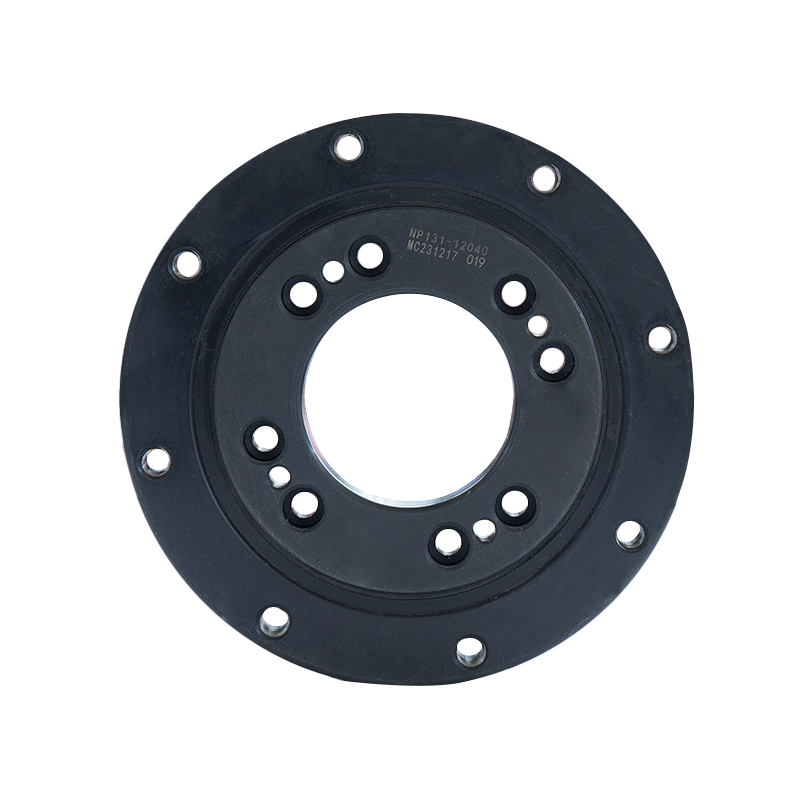

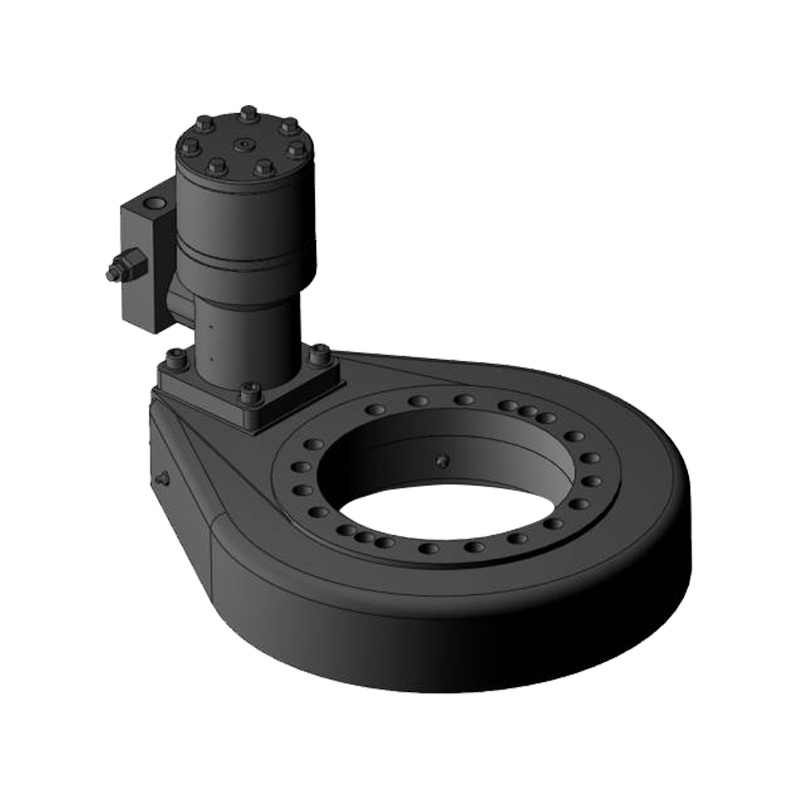

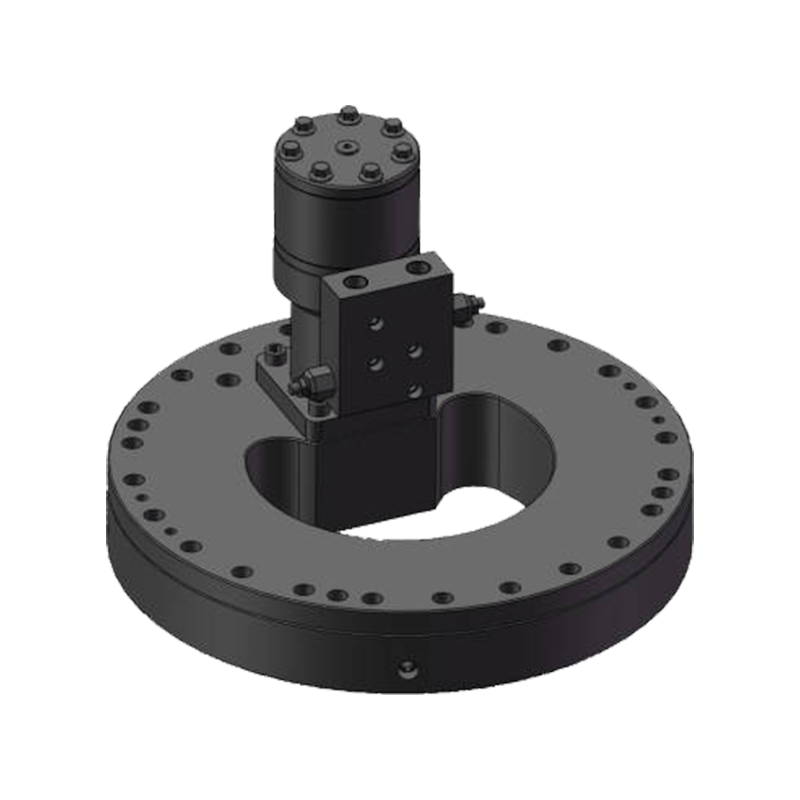

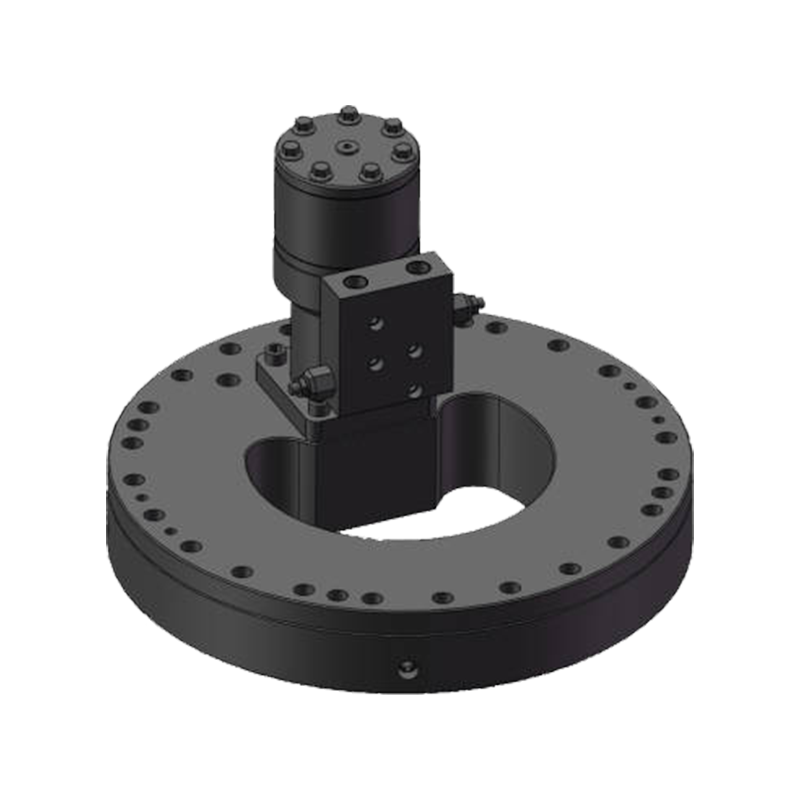

Nel regno dei sistemi di ingegneria ad alte prestazioni, la precisione, la durata e la compattezza sono fondamentali. Tra i vari componenti meccanici che facilitano il movimento rotazionale in condizioni impegnative, Drive verticali di marcia interno sono emersi come una soluzione critica per applicazioni che richiedono trasmissione ad alta coppia, efficienza spaziale e gestione del carico multi-asse.

Queste unità rotanti specializzate integrano un ingranaggio ad anello interno con un sistema di pignoni orientato verticalmente, consentendo loro di fornire prestazioni meccaniche superiori in ambienti vincolati. La loro capacità di gestire carichi radiali, assiali e di ribaltamento combinati, pur mantenendo una rotazione regolare e accurata, li rende indispensabili nei sistemi industriali, energetici e di automazione avanzati.

Configurazione strutturale e principi meccanici

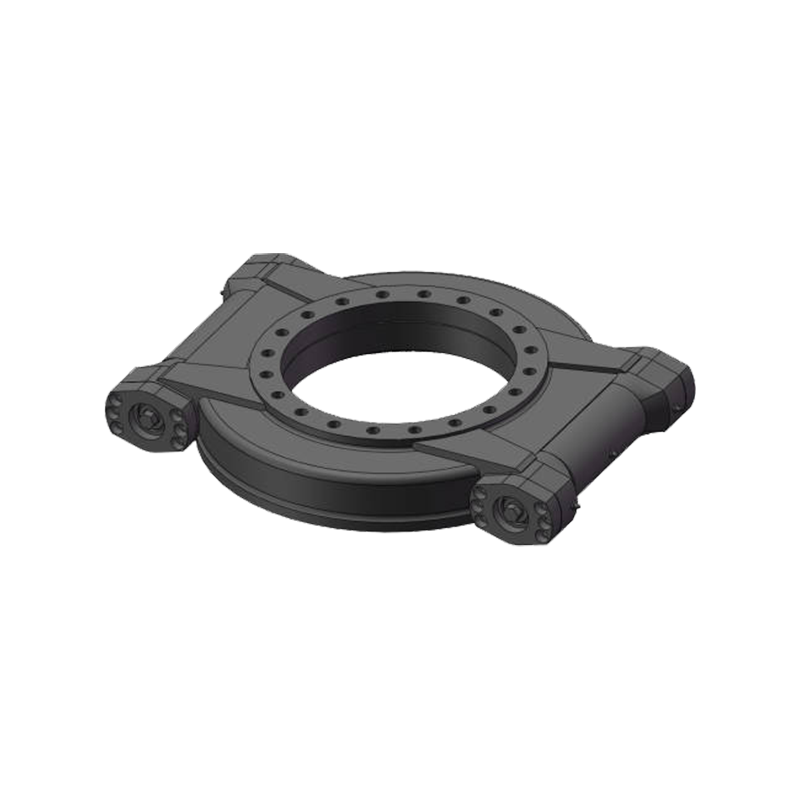

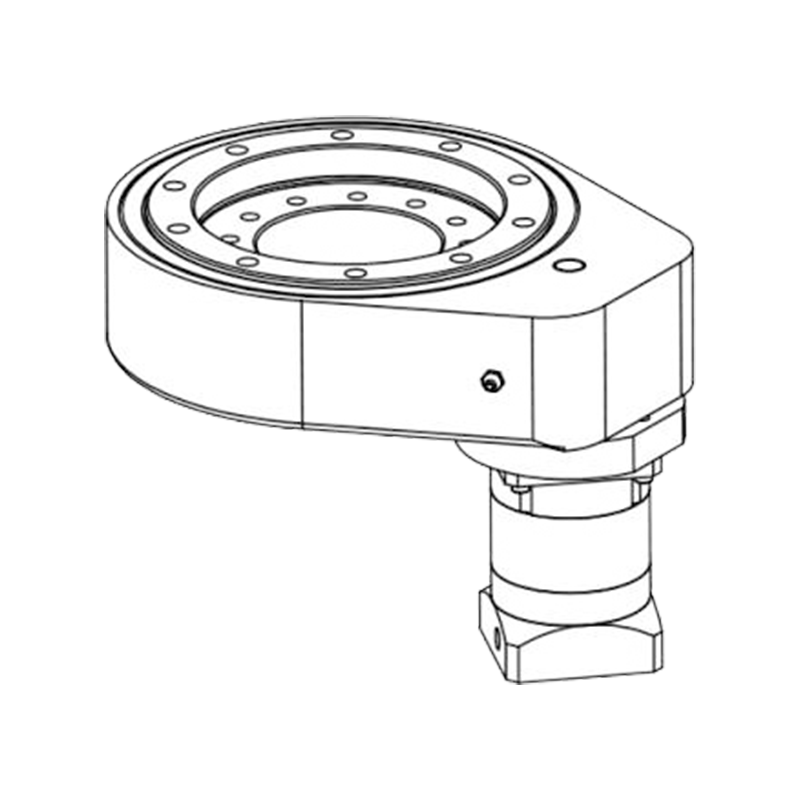

Un'azionamento verticale di marcia interna è fondamentalmente composta da cinque sottosistemi chiave:

Gear ad anello interno: posizionato in modo coassico all'interno dell'alloggiamento, questa attrezzatura si impegna con il pignone di guida e funge da elemento di trasferimento della coppia primaria.

Motore di ingranaggi e trasmissione del pignone: in genere un ingranaggio elicoidale o sperone collegato a un motore elettrico, attuatore idraulico o sistema di servo, responsabile dell'avvio del movimento di rotazione.

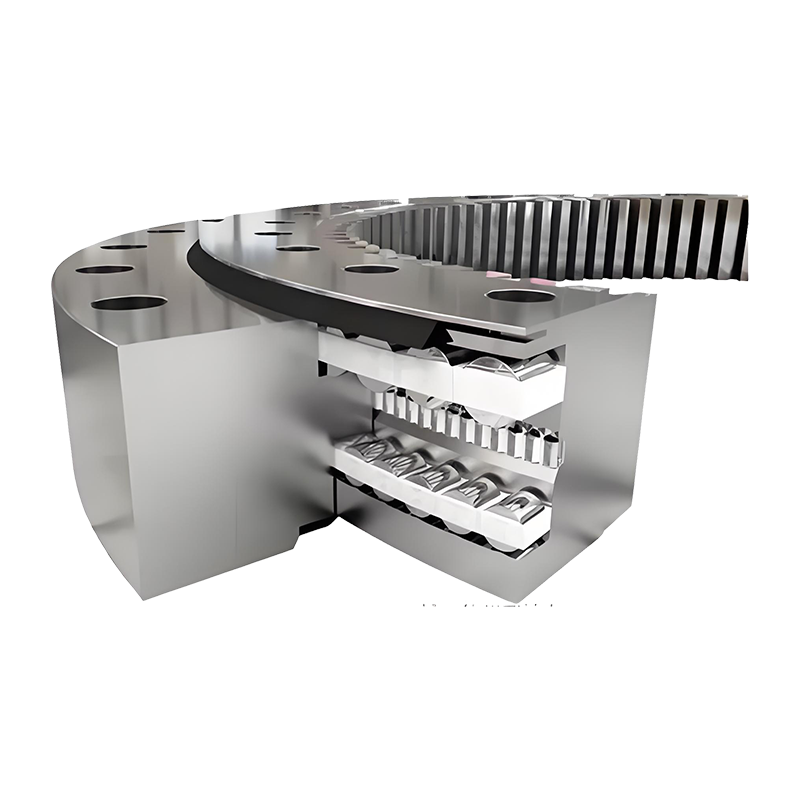

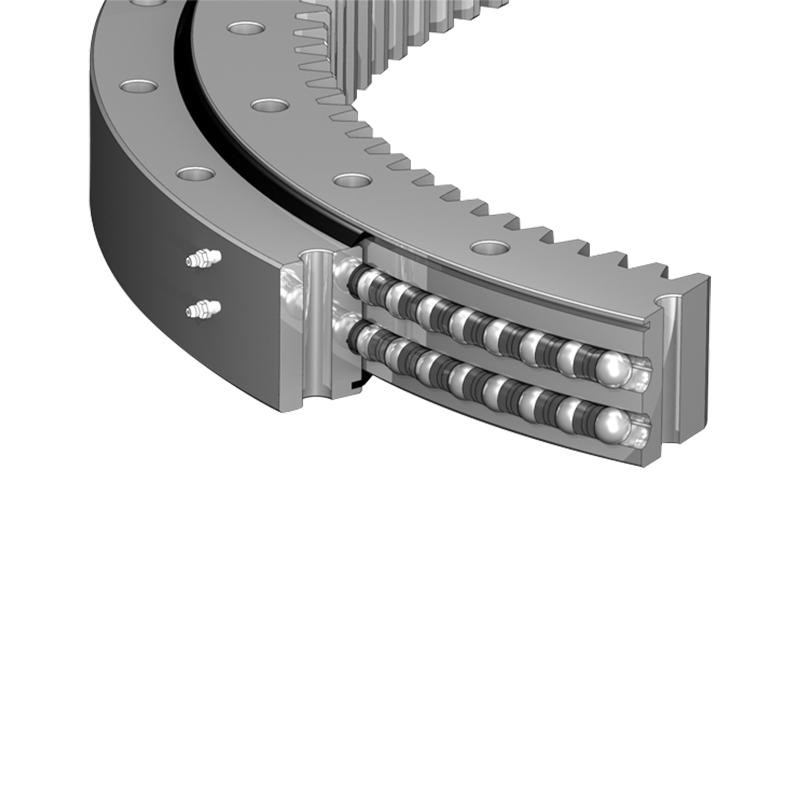

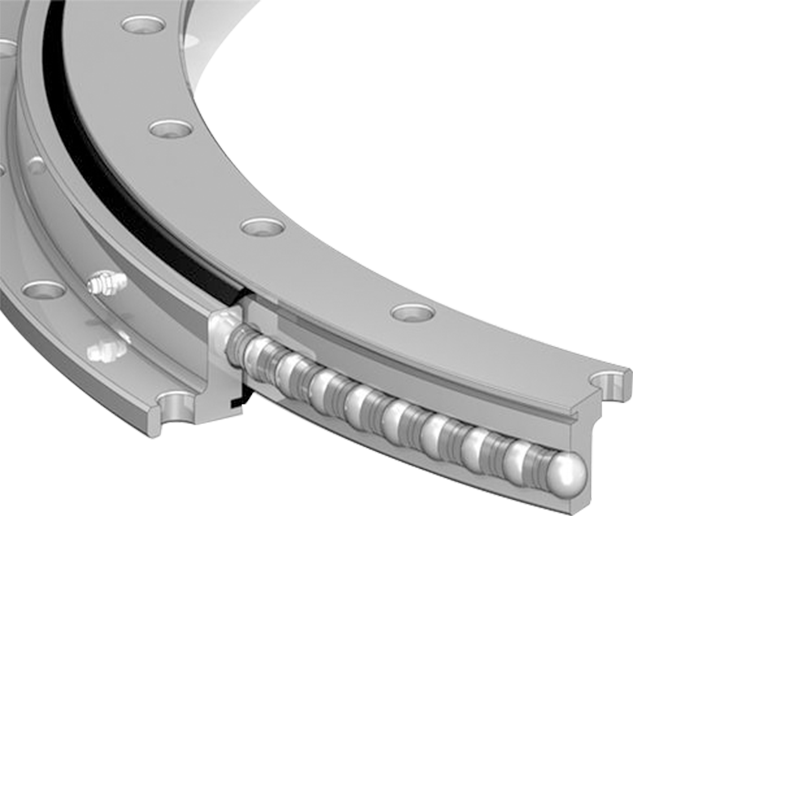

Assemblaggio dei cuscinetti: incorpora cuscinetti ad alta capacità come cuscinetti a rulli incrociati o cuscinetti a sfera di contatto a quattro punti per supportare condizioni di carico complesse.

Struttura abitativa e montaggio: fornisce integrità strutturale e protezione contro i contaminanti ambientali; Spesso realizzato in alluminio fuso, acciaio o leghe composite.

Sistema di lubrificazione e tenuta: garantisce affidabilità a lungo termine attraverso grasso efficace o distribuzione del petrolio e controllo della contaminazione.

La configurazione interna degli ingranaggi consente un'impronta ridotta rispetto ai sistemi di ingranaggi esterni, mentre l'orientamento verticale facilita l'integrazione in macchine in cui i vincoli di spazio o le considerazioni gravitazionali dominano le decisioni di progettazione.

Funzionalità di carico e metriche delle prestazioni

Le azionamenti a spalla di ingranaggi interni verticali sono progettati per resistere a una vasta gamma di sollecitazioni meccaniche, tra cui:

Carichi radiali: risultanti dalle forze laterali che agiscono perpendicolari all'asse di rotazione.

Carichi assiali: derivanti da forze di compressione o trazione lungo l'asse di rotazione.

Momenti di ribaltamento (coppia): causati da carichi fuori centraggio che inducono l'instabilità rotazionale.

Per quantificare le prestazioni, gli ingegneri si affidano a diverse metriche chiave:

Capacità di coppia nominale (TN): definisce la coppia continua massima che l'unità può trasmettere senza limiti di progettazione.

Valutazione del carico dinamico (CR): indica la capacità del cuscinetto di sostenere carichi rotanti durante la sua durata di servizio.

Valutazione del carico statico (C0R): riflette il carico massimo non rotazione che il cuscinetto può sopportare prima che si verifichi la deformazione permanente.

Tolleranza di contraccolpo: misura l'autorizzazione tra gli ingranaggi di accoppiamento, cruciale per le applicazioni che richiedono una precisione posizionale.

I design moderni spesso incorporano configurazioni a bassa schiena e meccanismi di precarico regolabili per migliorare la rigidità e ridurre al minimo il gioco, in particolare nei sistemi automatizzati e robotici.

Innovazioni materiali e miglioramenti della durata

Come si intensificano le esigenze industriali, in particolare in ambienti estremi come parchi eolici offshore, campi solari nel deserto e piattaforme aerospaziali - i materiali utilizzati nelle azionamenti a rotelle si sono evoluti in modo significativo.

Materiali per ingranaggi

Acciai induriti dal caso (ad es. 16mncr5, 20mncr5): fornire un'eccellente durezza superficiale e resistenza al nucleo.

Acciai induriti (ad es. 42crmo4): offrire resistenza uniforme per applicazioni ad alto carico.

Metallurgia in polvere e leghe sinterizzate: consentono una produzione economica di geometrie di ingranaggi complessi.

Trattamenti superficiali

Carburazione e nitriding: migliorare la resistenza all'usura e la vita a fatica.

I rivestimenti assistiti dal plasma (ad es. DLC, stagno): ridurre l'attrito ed estendere gli intervalli di servizio.

La placcatura resistente alla corrosione (ad es. Zinc-Nickel, Chrome): essenziale per le installazioni esterne e marine.

Tecnologie portanti

Cuscinetti ibridi in ceramica: combinare gare d'acciaio con elementi di laminazione in ceramica per una capacità di velocità più elevata e una ridotta espansione termica.

Gabbie e guarnizioni polimeriche: migliorare le prestazioni di tenuta e ridurre la frequenza di manutenzione.

Questi progressi contribuiscono alla durata operativa estesa, alla riduzione dei tempi di inattività e alla migliore coerenza delle prestazioni in condizioni operative variabili.

Integrazione con sistemi intelligenti e automatizzati

Con l'ascesa di Industry 4.0, le unità di soldatura vengono sempre più integrate in sistemi meccanici intelligenti che sfruttano l'analisi dei dati in tempo reale e le strategie di manutenzione predittiva.

Le moderne unità a splewing verticale per ingranaggi interne possono includere:

Ecoder integrati per un posizionamento angolare preciso.

Sensori di coppia e vibrazione per il monitoraggio delle condizioni.

Interfacce Canopen, Ethercat o Modbus per comunicazione PLC senza soluzione di continuità.

Moduli diagnostici abilitati IoT che trasmettono i dati sulle prestazioni alle piattaforme di gestione delle risorse basate su cloud.

Tali integrazioni consentono:

Autonomia della macchina avanzata

Ottimizzazione delle prestazioni in tempo reale

Rilevazione precoce del degrado dei componenti

Pianificazione della risoluzione dei problemi e manutenzione remota

Queste caratteristiche sono particolarmente preziose nelle turbine eoliche, veicoli guidati automatizzati (AGV) e robot industriali, dove i tempi di inattività non pianificati possono comportare perdite finanziarie significative.

Applicazioni chiave in tutti i settori

La versatilità e la robustezza delle azionamenti a splewing degli ingranaggi interni verticali li rendono ideali per lo spiegamento nei sistemi mission-critical in più settori:

Settore energetico rinnovabile

Sistemi di tracciamento solare: facilitare il movimento a doppio asse di array fotovoltaici per massimizzare l'acquisizione di energia.

Sistemi di imbardata a turbina eolica: abilitare la rotazione della nafta per allinearsi con la direzione del vento, garantendo una generazione di energia ottimale.

Aerospaziale e difesa

Sistemi di posizionamento del radar e dell'antenna: fornire precisi aggiustamenti di azimut e elevazione per le apparecchiature di sorveglianza e comunicazione.

Lascheristi di missili e piattaforme di stabilizzazione della torretta: garantire un targeting rapido e accurato in condizioni dinamiche sul campo di battaglia.

Attrezzatura da costruzione e minerario

Escocatatori e gru mobili: consentire la rotazione della cabina e del boom per una migliore visibilità e manovrabilità dell'operatore.

PIG DI PROGAZIONE: Supportare la rotazione del giradischi e le regolazioni della perforazione direzionale in ambienti difficili.

Robotica e automazione

Armini robotici industriali: abilitare le articolazioni di rotazione programmabili per compiti flessibili di assemblaggio e maneggevolezza.

Sistemi di manipolazione dei materiali: facilitare la rotazione onnidirezionale nelle applicazioni di trasportatore e selezione.

Ognuno di questi domini beneficia del fattore di forma compatto, dell'alta densità di coppia e della resilienza delle azionamenti verticali di marcia interna.

Strategie di manutenzione e ottimizzazione del ciclo di vita

Dato il ruolo critico che queste unità svolgono in sistemi ad alte prestazioni, una manutenzione adeguata è essenziale per evitare costosi guasti e garantire un funzionamento costante.

Le pratiche consigliate includono:

Ispezione regolare di mesh e allineamento degli ingranaggi.

Analisi del lubrificante per rilevare contaminazione o degrado.

Stiot sostituzione e pulizia delle strutture labirinti.

Monitoraggio delle condizioni del cuscinetto mediante sensori di vibrazione e temperatura.

Inoltre, molti produttori ora offrono progetti modulari e semi-materiali, consentendo la sostituzione selettiva dei componenti piuttosto che la revisione completa dell'unità, riducendo significativamente i costi di riparazione e i tempi di inattività della macchina.

Tendenze di sostenibilità e sviluppo futuro

Guardando al futuro, diverse tendenze stanno modellando la prossima generazione di unità verticale per la maniera degli ingranaggi interni:

Progetti ad alta efficienza energetica che minimizzano il consumo energetico mantenendo le prestazioni.

Uso di materiali leggeri e riciclabili per ridurre l'impatto ambientale.

Integrazione con diagnostica guidata dall'IA per una gestione patrimoniale più intelligente.

Sviluppo di tecniche di produzione additiva per produrre geometrie interne complesse con rifiuti di materiale minimi.

Inoltre, la ricerca sui polimeri auto-lubrificanti, i rivestimenti intelligenti e i sistemi di precarico adattivi potrebbero portare a unità che richiedono una manutenzione meno frequente e mostrano una durata operativa più lunga.