Ralle rotanti nell'industria pesante: principi di progettazione e esigenze operative

2025.08.01

2025.08.01

Notizie del settore

Notizie del settore

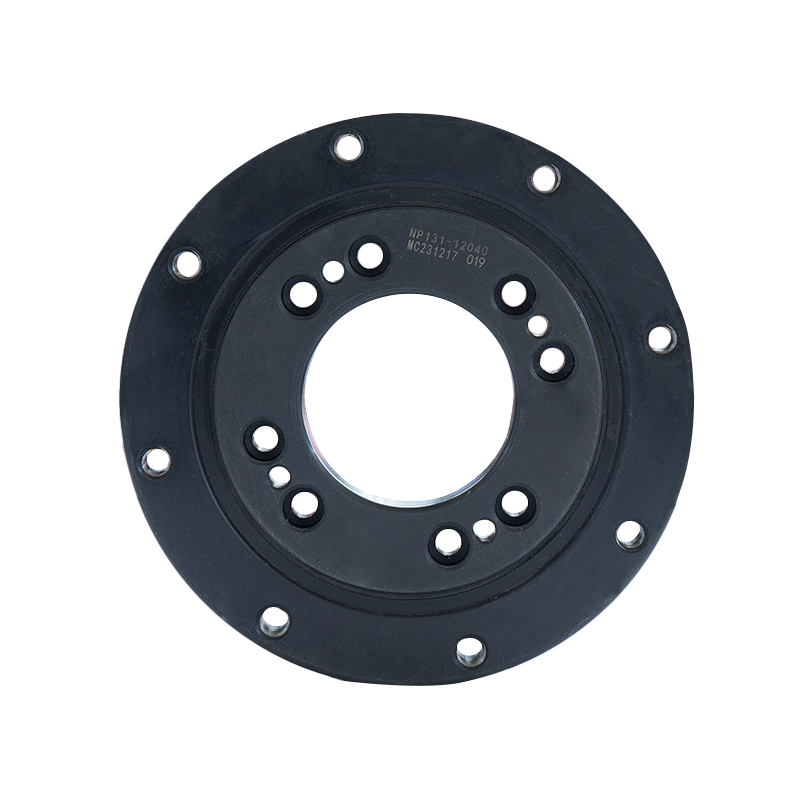

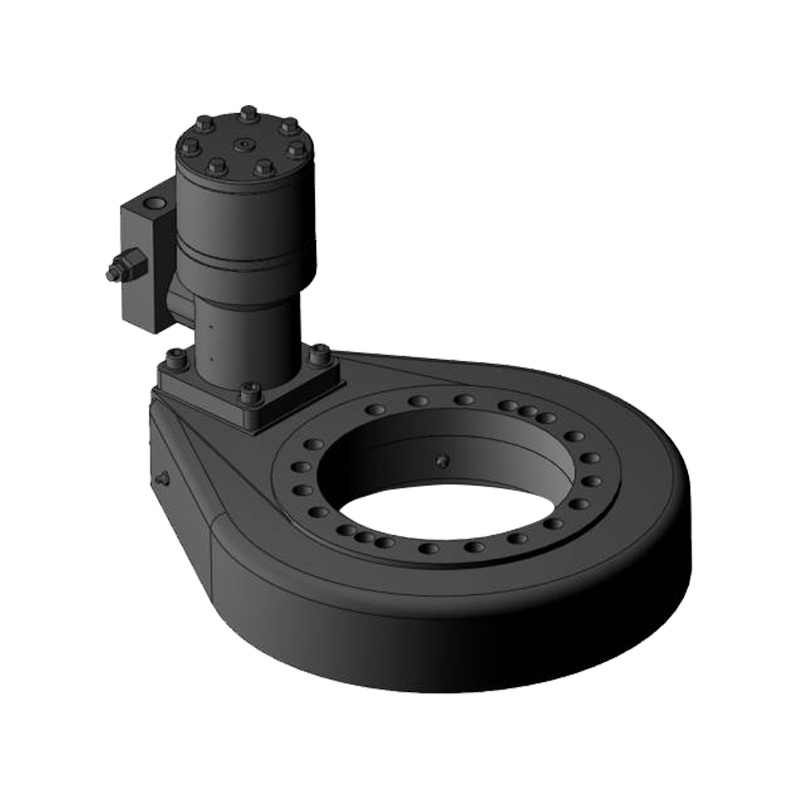

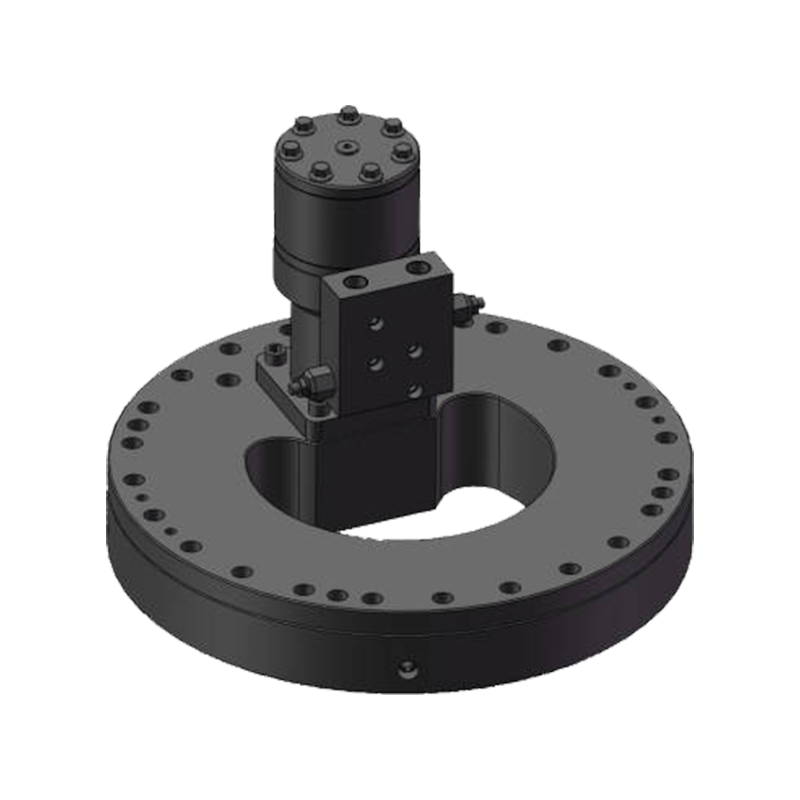

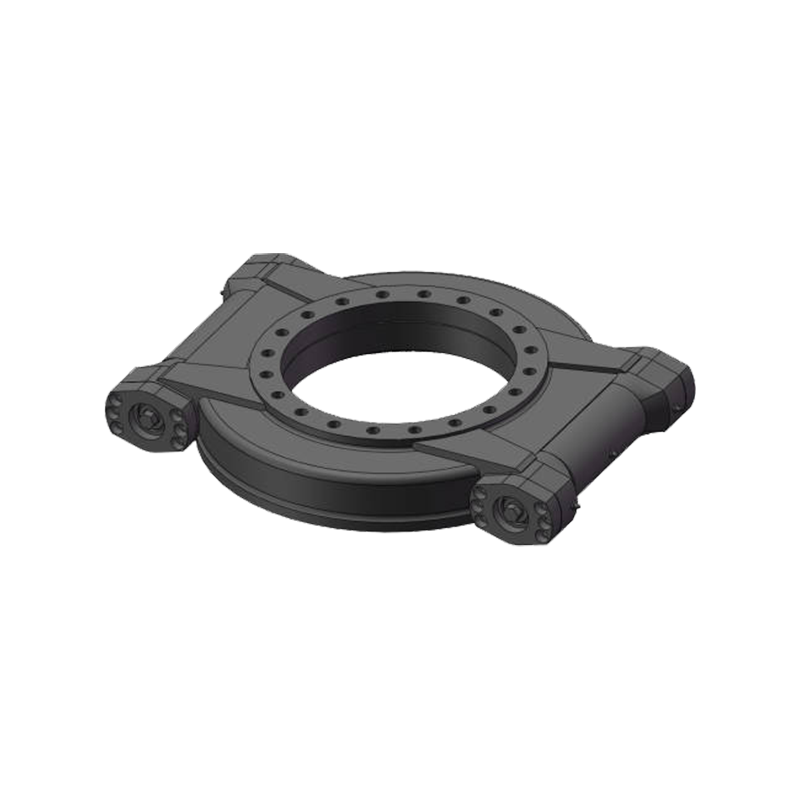

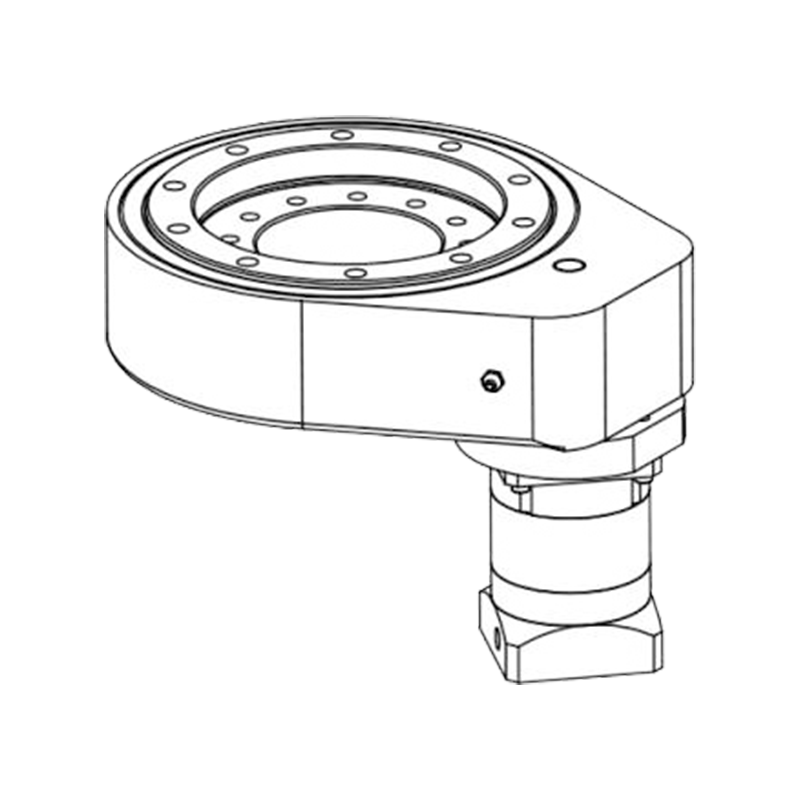

Le ralle di orientamento rappresentano una classe critica di cuscinetti rotanti di grande diametro che consentono il movimento controllato sotto carichi estremi in applicazioni con macchinari pesanti. Questi componenti specializzati combinano la capacità di carico radiale, assiale e del momento in singoli gruppi compatti, rendendoli indispensabili per le attrezzature per l'edilizia, l'estrazione mineraria, l'energia eolica e la movimentazione dei materiali.

Configurazioni di progettazione fondamentali

Tipi strutturali primari

-

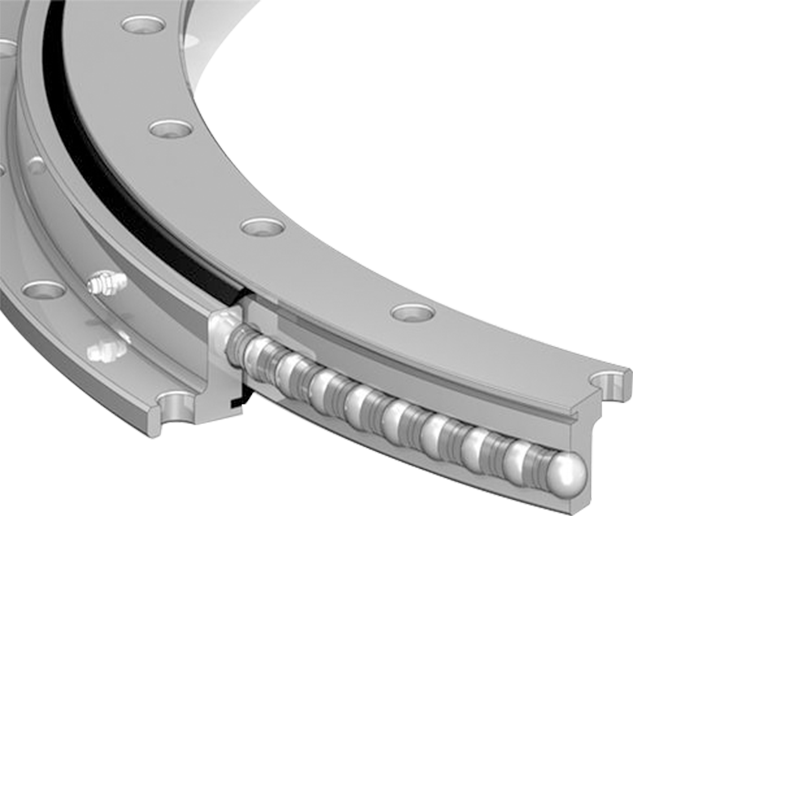

Sfera di contatto a quattro punti a fila singola (configurazione industriale più comune)

-

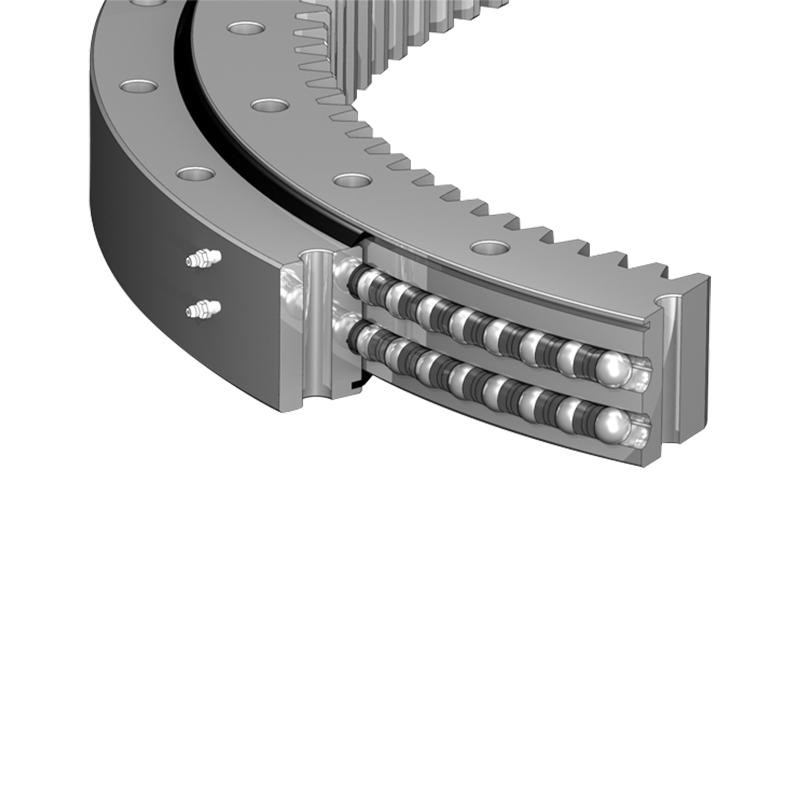

Palla a doppia fila (distribuzione del carico migliorata)

-

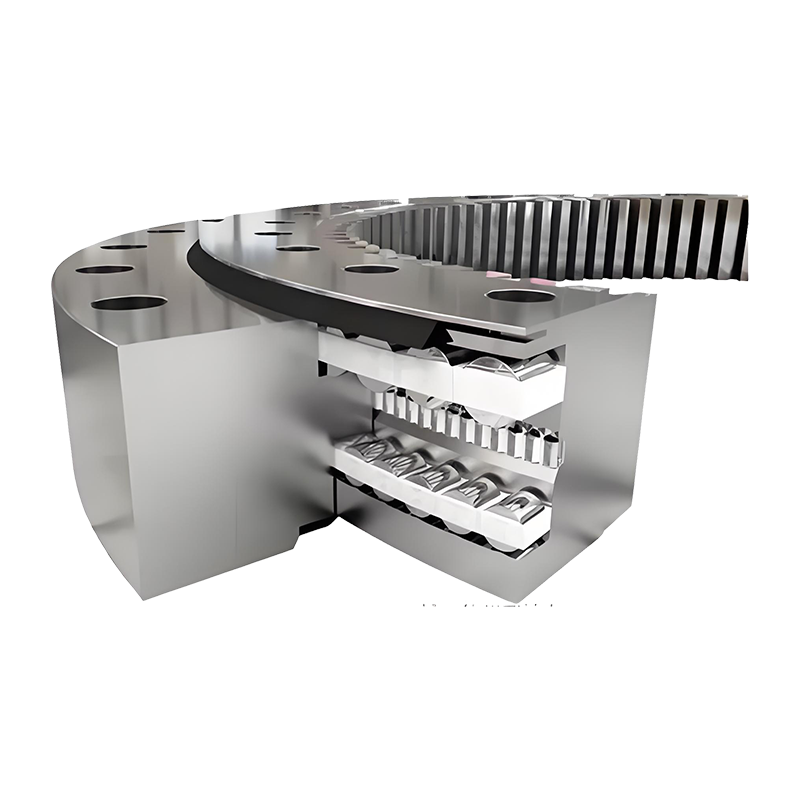

Rullo incrociato (capacità di carico momento superiore)

-

Rullo a tre file (capacità di carico massima)

Elementi critici di progettazione

-

Geometria delle piste (Arco gotico vs. profilo circolare)

-

Integrazione degli ingranaggi (configurazioni dei denti esterni/interni)

-

Disposizioni di montaggio (schemi dei bulloni, diametri pilota)

-

Sistemi di tenuta (tenute multilabirinto, V-ring o composite)

Considerazioni sulla scienza dei materiali

Metallurgia standard

-

Materiali per le piste : 42CrMo4 (temprato a 58-62 HRC)

-

Elementi volventi : Acciaio per cuscinetti 100Cr6 (60-64 HRC)

-

Componenti strutturali : acciaio al carbonio S355J2G3

Leghe specializzate

-

Varianti resistenti alla corrosione : acciaio inossidabile 1.4418

-

Applicazioni a bassa temperatura : 34CrNiMo6 con trattamento termico speciale

-

Versioni per alte temperature : 32CrMoV12-28 cementato

Ingegneria della capacità di carico

Valori di carico statico

-

Capacità statica di base (C₀) : Gamma da 500 kN a 50.000 kN

-

Capacità di carico del momento (M) : da 50 kNm a 5.000 kNm

-

Calcoli del carico combinato (norme ISO 76/281)

Prestazioni dinamiche

-

Stima della vita a fatica (Calcoli della vita L10)

-

Requisiti di lubrificazione (selezione del grasso in base al valore DN)

-

Limitazioni di velocità (tipicamente <50 giri/min per diametri grandi)

Ripartizione delle applicazioni industriali

Macchine edili

-

Gru cingolate : unità di diametro 3.000-5.000 mm

-

Gru a torre : Progetti ottimizzati per il carico momento

-

Pompe per calcestruzzo : Varianti compatte ad alta rigidità

Applicazioni nel settore energetico

-

Sistemi di beccheggio/imbardata delle turbine eoliche : dimensioni 1.500-4.000 mm

-

Sistemi di inseguimento solare : Progettazioni ottimizzate in termini di costi

-

Attrezzature idroelettriche : Versioni resistenti alla corrosione

Sistemi di movimentazione dei materiali

-

Recuperatori impilatori : diametri 4.000-8.000 mm

-

Caricatori di navi : Pacchetti per ambienti con acqua salata

-

Pale da miniera : Design estremamente resistenti agli urti

Processi di produzione

Lavorazione di precisione

-

Rettifica delle piste (precisione di forma <0,01 mm)

-

Generazione dei denti degli ingranaggi (norme DIN 3962/ISO 1328)

-

Finitura della superficie di montaggio (planarità <0,05 mm/m)

Trattamento termico

-

Indurimento della cassa (profondità cassa 2-5 mm)

-

Tempra ad induzione (trattamento localizzato delle piste)

-

Allevia lo stress (tecniche di invecchiamento per vibrazione)

Verifica della qualità

-

Ispezione NDT (UT, MPI, test con penetranti)

-

Misurazione delle coordinate (verifica del profilo dell'ingranaggio)

-

Esecuzione di test (test di carico su vasta scala)

Considerazioni sulla manutenzione e sul servizio

Strategie di lubrificazione

-

Impianti di lubrificazione centralizzati (rifornimento automatico)

-

Lubrificazione a bagno d'olio (applicazioni ad alta velocità)

-

Lubrificanti speciali (per uso alimentare, pressione estrema)

Monitoraggio dell'usura

-

Analisi delle vibrazioni (monitoraggio delle condizioni dei cuscinetti)

-

Campionamento del grasso (analisi delle particelle di usura)

-

Misurazione del gioco (indicazione usura ingranaggi)

Sviluppi tecnologici emergenti

Materiali avanzati

-

Cuscinetti ceramici ibridi (rulli in nitruro di silicio)

-

Ingegneria delle superfici (Rivestimenti DLC, testurizzazione laser)

-

Componenti compositi (anelli di supporto in fibra di carbonio)

Sistemi di cuscinetti intelligenti

-

Sensori incorporati (deformazione, temperatura, vibrazione)

-

Monitoraggio delle condizioni wireless (Integrazione IoT)

-

Algoritmi di manutenzione predittiva

Innovazioni produttive

-

Tecniche di riparazione additiva (rivestimento laser delle piste)

-

Simulazione del gemello digitale (ottimizzazione della distribuzione del carico)

-

Sistemi di assemblaggio automatizzato

Linee guida per la selezione e le specifiche

Elenco di controllo dei parametri di progettazione

-

Analisi dei casi di carico (valutazione dello scenario peggiore)

-

Fattori ambientali (temperatura, contaminazione)

-

Profilo del movimento (oscillante vs. rotazione continua)

-

Requisiti di durata utile (accessibilità per la manutenzione)

Approcci di ottimizzazione dei costi

-

Design standard e personalizzati (compromessi sui tempi di consegna)

-

Selezione dei materiali (equilibrio tra prestazioni e costi)

-

Alternative di sigillatura (corrispondenza delle condizioni operative)

Conclusione

Ralle industriali continuano ad evolversi come componenti essenziali dei macchinari pesanti, con design moderni che spingono i limiti della capacità di carico, della durata e delle capacità di monitoraggio intelligente. La corretta selezione e manutenzione di questi componenti critici influiscono direttamente sui tempi di attività delle apparecchiature e sul costo totale di proprietà. Mentre la digitalizzazione trasforma le apparecchiature industriali, la tecnologia delle ralle si sta adattando con sensori incorporati e materiali avanzati per soddisfare le esigenze di operazioni sempre più automatizzate e basate sui dati. Gli sviluppi futuri si concentreranno probabilmente su intervalli di manutenzione prolungati attraverso una migliore ingegneria delle superfici e capacità di automonitoraggio, consolidando ulteriormente il loro ruolo di facilitatori fondamentali del movimento industriale pesante.