Ralle industriali: gli eroi non celebrati della rotazione pesante

2025.08.15

2025.08.15

Notizie del settore

Notizie del settore

Nel mondo dei macchinari industriali, dove carichi massicci incontrano movimenti precisi, un componente rappresenta l'elemento abilitante fondamentale: il Cuscinetto ad anello rotante industriale . Molto più di un semplice cuscinetto, è la robusta spina dorsale rotazionale che consente alle gru di oscillare, agli escavatori di scavare, alle turbine eoliche di tracciare il vento e ai sistemi radar di scrutare l'orizzonte. Questi anelli altamente ingegnerizzati sono cavalli di battaglia silenziosi che facilitano una rotazione fluida e controllata in condizioni di carichi estremi e difficili.

Oltre i cuscinetti di base: definizione dell'anello di rotazione

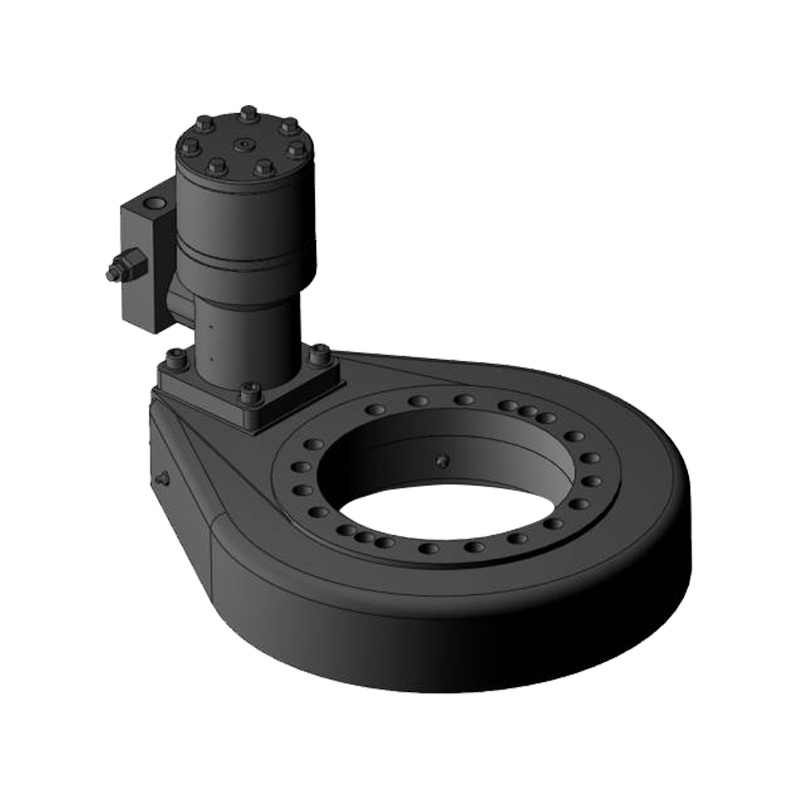

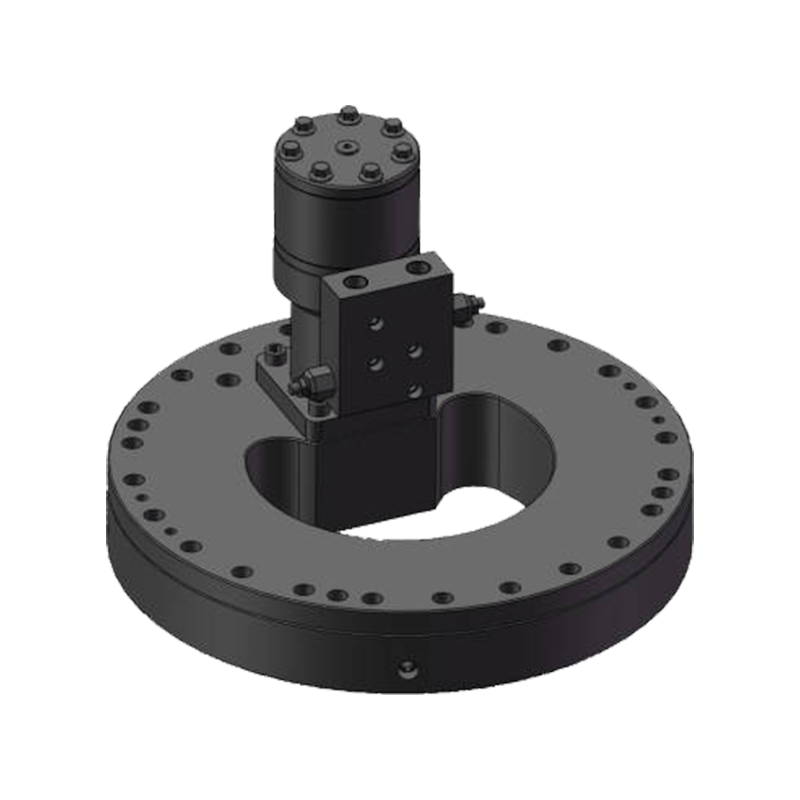

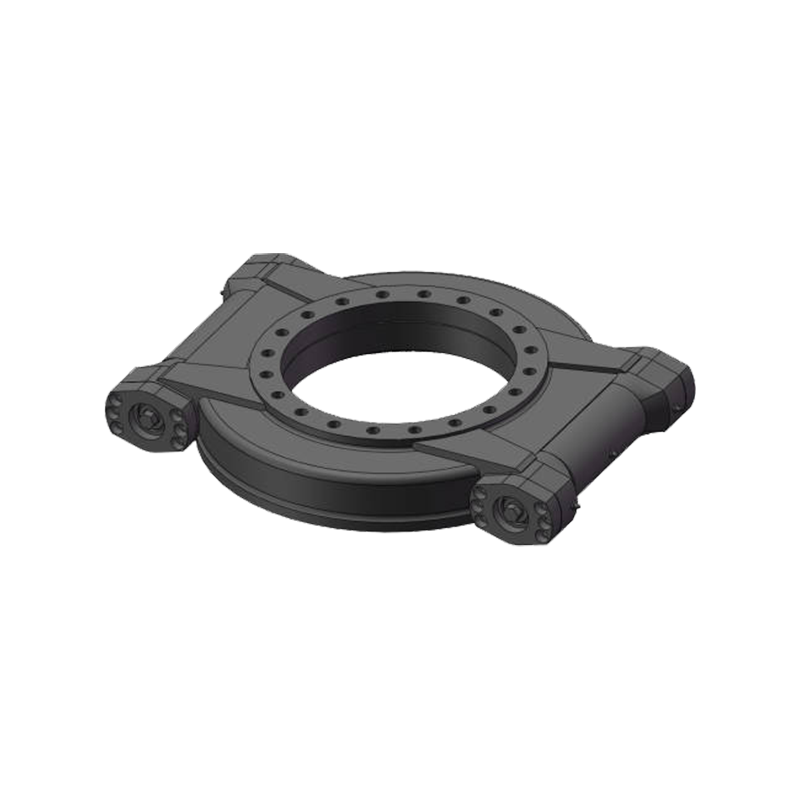

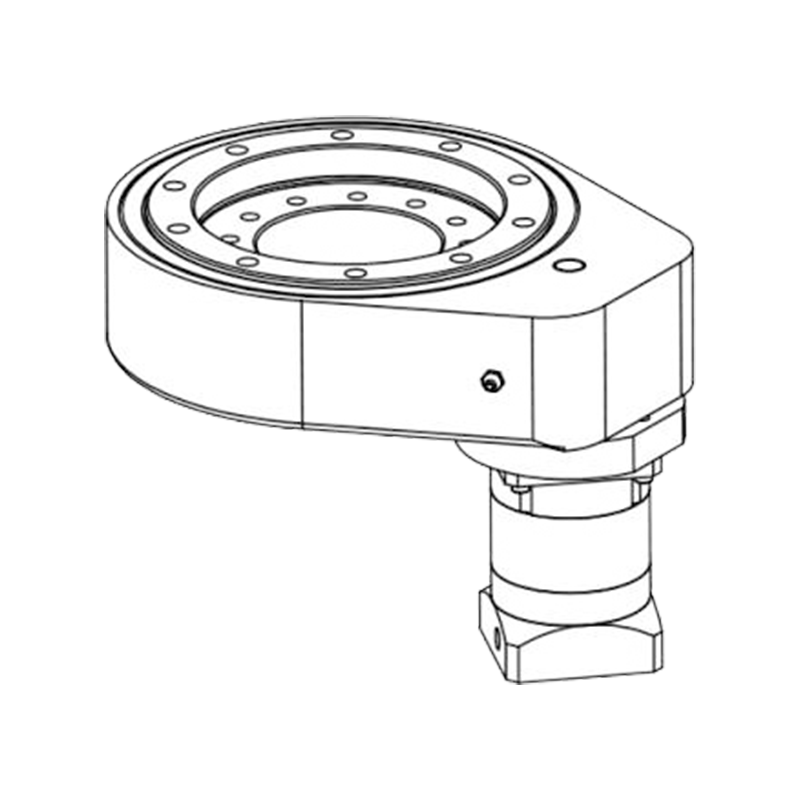

Una ralla industriale (nota anche come cuscinetto volvente, cuscinetto per piattaforma girevole o cuscinetto rotante) è un cuscinetto con elemento volvente di grande diametro progettato per gestire contemporaneamente :

-

Carichi assiali: Forze agenti parallelamente all'asse di rotazione (come il peso del braccio di una gru).

-

Carichi radiali: Forze che agiscono perpendicolarmente all'asse (come il vento che spinge lateralmente sulla gondola di una turbina).

-

Momenti di ribaltamento: Forze che tendono a ribaltare o inclinare la struttura (una sfida importante in applicazioni come escavatori o sollevatori pesanti).

A differenza dei cuscinetti più piccoli, le ralle di orientamento sono generalmente progettate su misura o selezionate da ampi cataloghi per soddisfare i requisiti specifici di carico, dimensione, ambiente e montaggio dell'applicazione. Si integrano direttamente nella struttura della macchina, spesso fungendo essi stessi da elemento strutturale primario.

Anatomia e funzione centrale

Anche se i design variano, gli elementi chiave definiscono le ralle industriali:

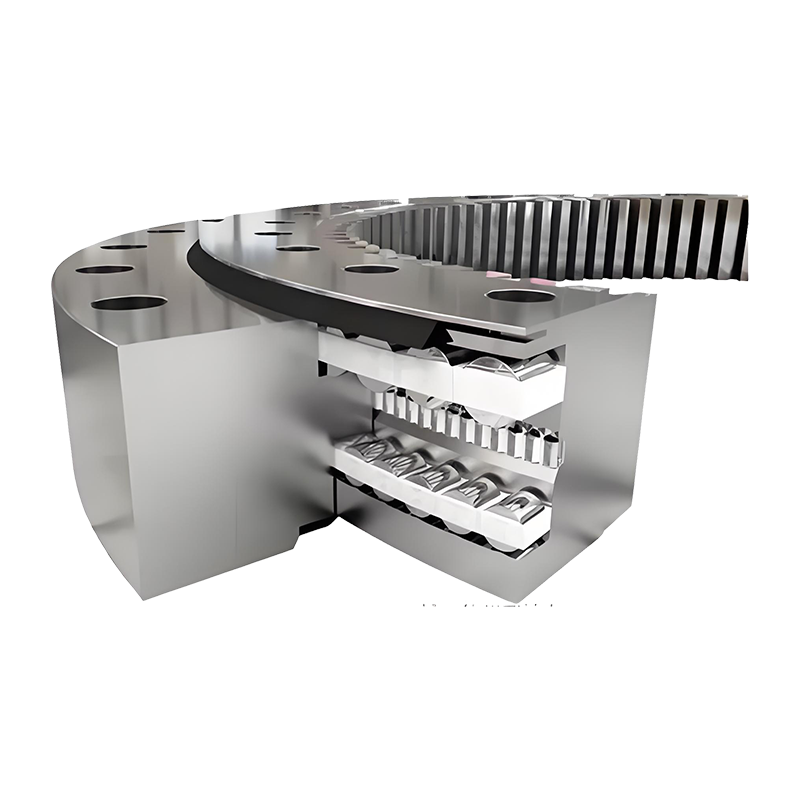

-

Anelli: Due anelli concentrici (interno ed esterno), solitamente realizzati in acciaio legato forgiato ad alta resistenza. Un anello ha tipicamente denti di ingranaggio (interni o esterni) integrati per i meccanismi di azionamento.

-

Elementi rotanti: Sfere o rulli (cilindrici o conici) che trasmettono i carichi tra gli anelli. La disposizione determina il tipo di cuscinetto e le sue capacità di movimentazione del carico.

-

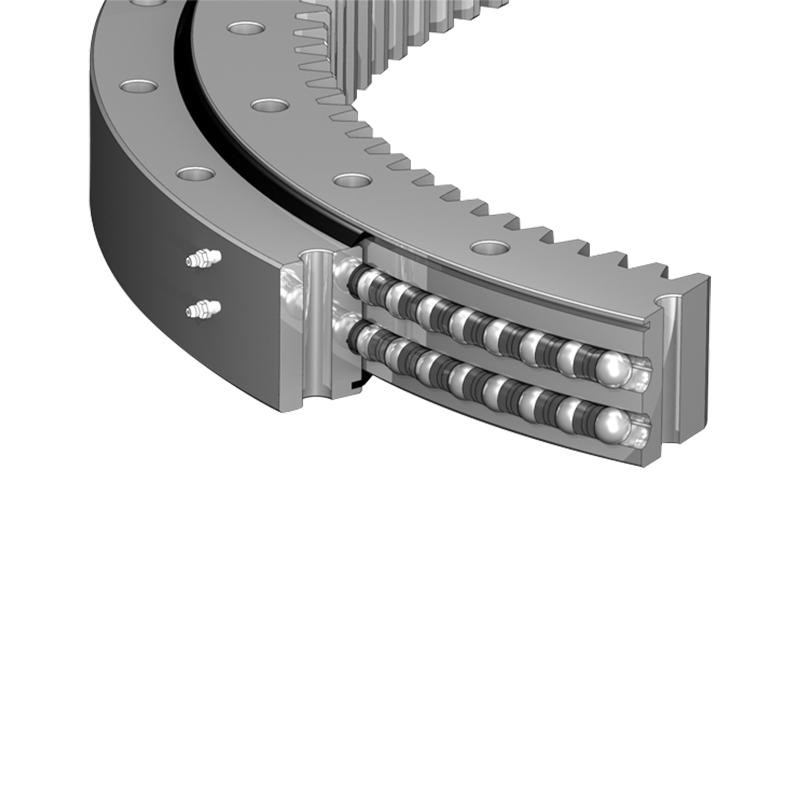

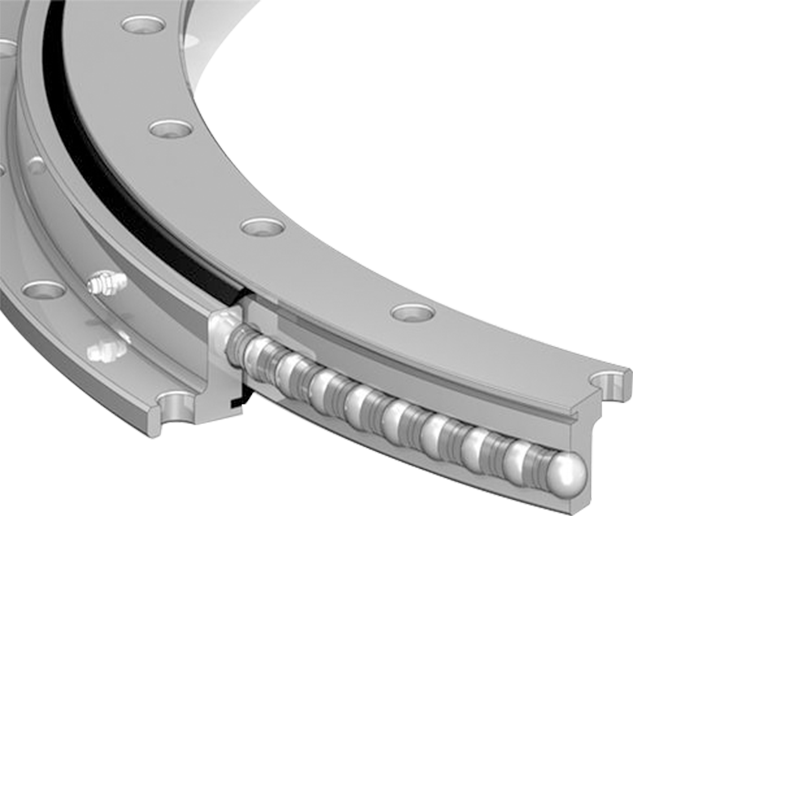

Piste: Scanalature lavorate con precisione sugli anelli su cui scorrono gli elementi volventi. Il trattamento termico (tempra ad induzione) garantisce la durabilità.

-

Sigilli: Fondamentale per escludere contaminanti (polvere, acqua, sabbia) e trattenere la lubrificazione. Esistono molteplici opzioni di sigillatura per diversi ambienti.

-

Sistema di lubrificazione: Gli ingrassatori e i canali assicurano che gli elementi volventi e le piste siano adeguatamente lubrificati per una lunga durata e un funzionamento regolare. I sistemi di lubrificazione automatica centralizzata sono comuni.

-

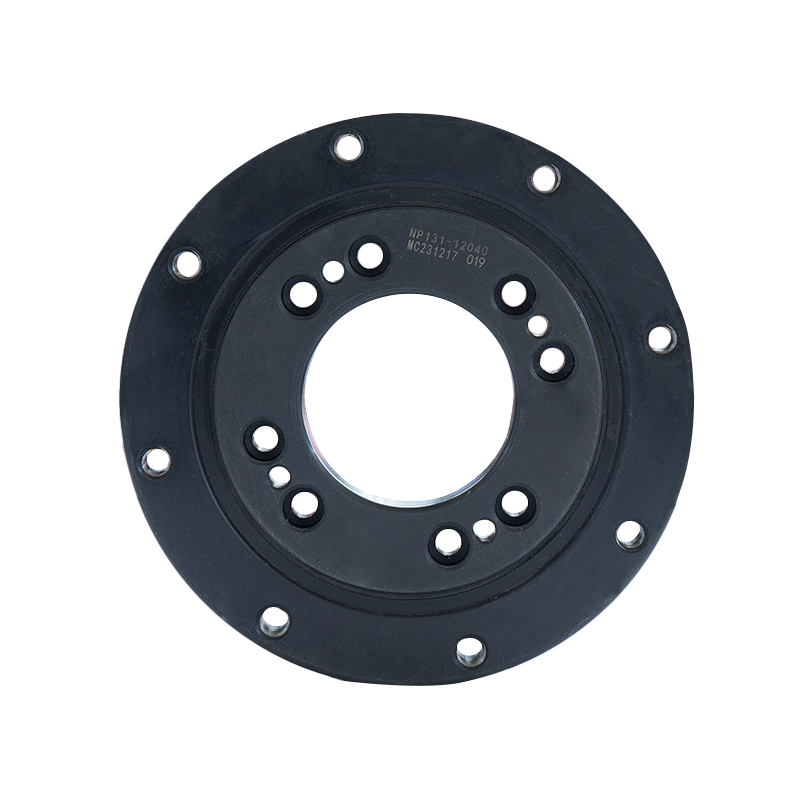

Fori di montaggio: Una serie di fori filettati o lisci su entrambi gli anelli per un fissaggio sicuro alle strutture rotanti e di supporto della macchina.

Tipi dominanti: progettazione corrispondente al caricamento

Le due configurazioni più diffuse sono:

-

Cuscinetto a sfere a quattro punti di contatto a fila singola:

-

Struttura: Singola fila di sfere che corrono in una canalina ad arco gotico.

-

Capacità: Eccellente nella gestione simultanea di carichi assiali, radiali e di momento combinati. Design altamente compatto.

-

Ideale per: Carichi moderati, applicazioni che richiedono compattezza (gru, escavatori leggeri, piattaforme girevoli per la movimentazione di materiali, scanner medici).

-

-

Cuscinetto a rulli incrociati:

-

Struttura: Due serie di rulli cilindrici disposti perpendicolarmente (incrociati) tra gli anelli. I rulli alternano la direzione.

-

Capacità: Rigidità superiore e capacità di carico momento molto elevata grazie al contatto lineare dei rulli. Gestisce in modo efficiente carichi assiali e momenti elevati.

-

Ideale per: Applicazioni ad alta precisione, momenti di carico molto elevati, situazioni che richiedono la massima rigidità (escavatori pesanti, bracci robotici, piattaforme girevoli di precisione, perforatrici per gallerie, grandi piedistalli radar).

-

Altre varianti includono sfere a doppia fila, rulli a tre file (per carichi estremamente elevati) e design specializzati.

Dove si rivolgono: applicazioni industriali critiche

Le ralle d'orientamento sono indispensabili nelle industrie pesanti:

-

Edilizia e estrazione mineraria:

-

Escavatori (oscillazione del braccio, rotazione della casa)

-

Gru mobili (oscillazione del braccio, rotazione della struttura superiore)

-

Gru a torre (rotazione di braccio e controbraccio)

-

Pompe per calcestruzzo (articolazione del braccio)

-

Pale e dragline da miniera

-

-

Energia eolica:

-

Sistemi di imbardata: rotazione dell'intera gondola per affrontare il vento.

-

Sistemi di passo: regolazione dell'angolo delle singole pale (anelli più piccoli).

-

-

Movimentazione dei materiali:

-

Gru portuali (Ship-to-Shore, RTG)

-

Impilatore/Recuperatore

-

Carrelli elevatori rotativi e commissionatori

-

Piattaforme girevoli per magazzino automatizzato

-

-

Difesa e aerospaziale:

-

Piedistalli per radar e parabole satellitari

-

Torrette lanciamissili

-

Torrette

-

Caricatori di merci per aerei

-

-

Macchinari industriali:

-

Posizionatori e manipolatori di saldatura

-

Tavole intermittenti (CNC, assemblaggio)

-

Bracci robotici (giunti per carichi pesanti)

-

Apparecchiature per l'imaging medico (TC, scanner PET)

-

Attrezzature per l'imballaggio e la lavorazione

-

Specifiche chiave e fattori di selezione

La scelta della ralla giusta è fondamentale per la sicurezza, le prestazioni e la longevità. I fattori critici includono:

-

Valutazioni del carico: Capacità assiali, radiali e di momento dinamiche e statiche (solitamente definite secondo ISO 281 o simili).

-

Rigidità: Resistenza alla deformazione sotto carico (fondamentale per la precisione).

-

Specifiche dell'ingranaggio: Modulo, numero di denti, grado di precisione (se motorizzato).

-

Dimensioni e dimensioni: Diametro del foro, altezza totale, circonferenza dei bulloni.

-

Materiale e indurimento: Grado di acciaio, durezza della pista (ad es. HRC 58-62).

-

Sigillatura: Grado di protezione IP (protezione ingresso), compatibilità dei materiali di tenuta.

-

Lubrificazione: Tipo, intervalli, metodo (manuale, autolubrificante).

-

Condizioni ambientali: Intervallo di temperatura, esposizione a polvere, acqua, sostanze chimiche, nebbia salina.

-

Montaggio: Progettazione dell'interfaccia, requisiti dei bulloni, considerazioni sul precarico.

-

Certificazioni: Standard specifici del settore (ad esempio, DNV-GL per offshore, AGMA per ingranaggi).

Il futuro della rotazione: tendenze nella tecnologia delle ralle

L’innovazione continua a spingersi oltre i confini:

-

Materiali e rivestimenti avanzati: Resistenza all'usura, protezione dalla corrosione e durata a fatica migliorate.

-

Rilevamento integrato (IoT): Cuscinetti dotati di sensori per il monitoraggio di vibrazioni, temperatura, carico e lubrificazione, consentendo la manutenzione predittiva.

-

Soluzioni di tenuta migliorate: Materiali e design migliorati per una maggiore durata in ambienti estremi (estrazione mineraria profonda, offshore).

-

Leggerezza: Progetti ottimizzati utilizzando l'analisi degli elementi finiti (FEA) e materiali avanzati per ridurre il peso senza sacrificare la resistenza.

-

Maggiore precisione: Per applicazioni impegnative come la robotica e la produzione ad alta precisione.

-

Focus sulla sostenibilità: Durata utile più lunga, programmi di rigenerazione e lubrificanti rispettosi dell'ambiente.

Conclusione: il punto cruciale

Le ralle industriali sono molto più che semplici componenti; sono i punti cardine fondamentali su cui poggiano forze immense e movimenti critici. Il loro design robusto, l'ingegneria di precisione e l'assoluta capacità di carico li rendono insostituibili nell'utilizzo dei macchinari pesanti che costruiscono il nostro mondo, generano energia pulita e svolgono compiti industriali impegnativi. Comprenderne la tipologia, le capacità e i criteri di selezione è essenziale sia per gli ingegneri che per gli operatori. Man mano che i macchinari diventano più grandi, più intelligenti e operano in ambienti più difficili, la continua evoluzione della tecnologia delle ralle di rotazione garantisce che rimangano la base affidabile e rotante dell'industria moderna. Quando si richiedono rotazioni pesanti, la scelta della ralla giusta non è solo una decisione ingegneristica: è un impegno per la sicurezza, l'affidabilità e il successo operativo.